コンデンサの故障と寿命(4)

~選び方と使い方~

はじめに

コンデンサは、回路の基本的かつ重要な電子部品のひとつです。代表的なコンデンサにはアルミ電解コンデンサ(Al-Ecap)、蒸着電極形フィルムコンデンサ(MF-cap)、積層セラミックコンデンサ(MLCC)、タンタルコンデンサ(Ta-Ecap)があり、回路の機能、サイズ、コストなどによって使い分けられています。一方で、製造時や使用時における過度なストレスや設計上のミスによって機能を失う故障や、発煙発火などのトラブルが起こることがあります。

本稿では、パワーエレクトロニクスで使われるAl-Ecap、MF-cap、MLCCを中心に故障モードと故障メカニズムを解説し、寿命推定と安全な使い方を解説します。

目次

選び方と使い方

コンデンサにはさまざまなアプリケーションがあり、機能・品質・信頼性・コスト・スペースファクターなどの回路の要件に適したコンデンサが選ばれています。これらの要件が互いにトレードオフになる場合も多く、コンデンの選び方と使い方は重要です。本章では、当社が取り扱うAl-EcapとMF-capを中心にその選び方と使い方をご説明します*01。

*01 当社のコンデンサは、電気エネルギーを動力や熱に変えたり、電力を交流や直流に変換するパワーエレクトロニクス機器で活躍しています。

アプリケーション

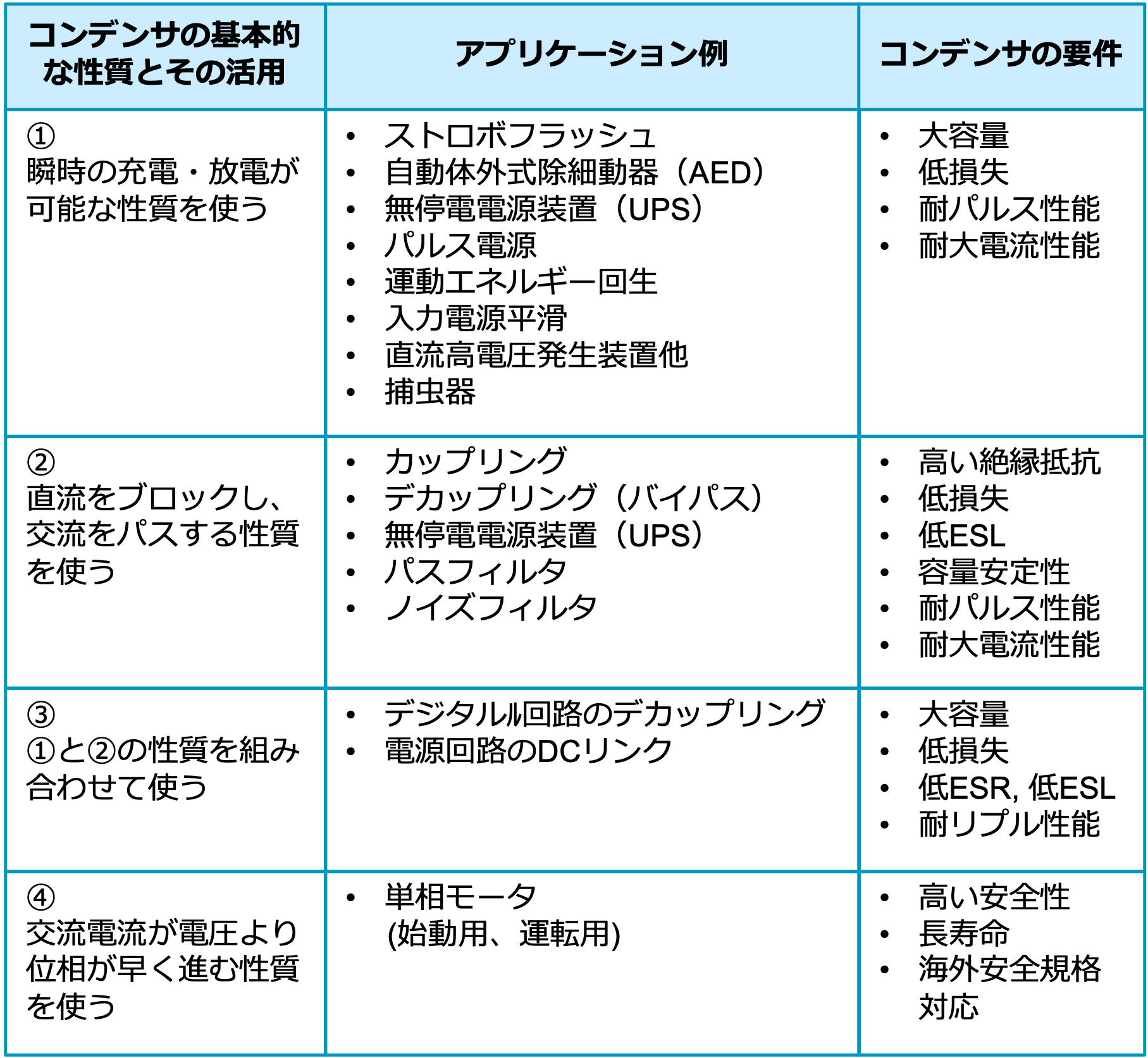

表1に示すように、実際の機器ではコンデンサの基本的な性質を活用しています。このため、コンデンサが故障してこれらの性質が失われると、機器の機能が低下もしくは喪失することになります。コンデンサの故障と寿命は機器の信頼性に直結します。

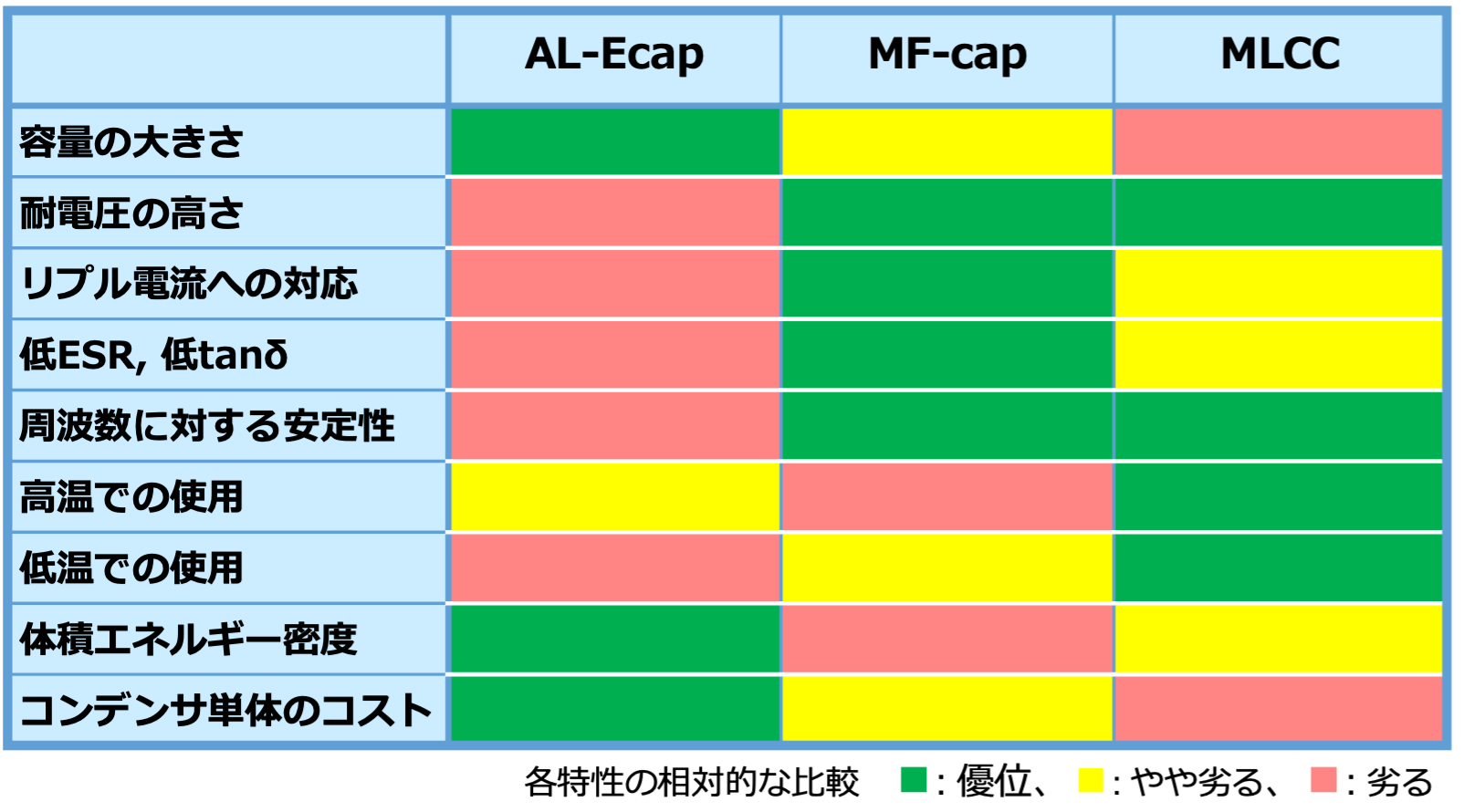

Al-EcapとMF-capは、パワーエレクトロニクスにおける重要かつ必須のコンデンサですが、しばしばどちらを選ぶべきかで議論があります。例えばインバータのDCリンクには、Al-EcapとMF-capのどちらが適しているかという議論です。しかし現在の技術ではシステムの要件を完璧に満たすコンデンサはありません(表2)。

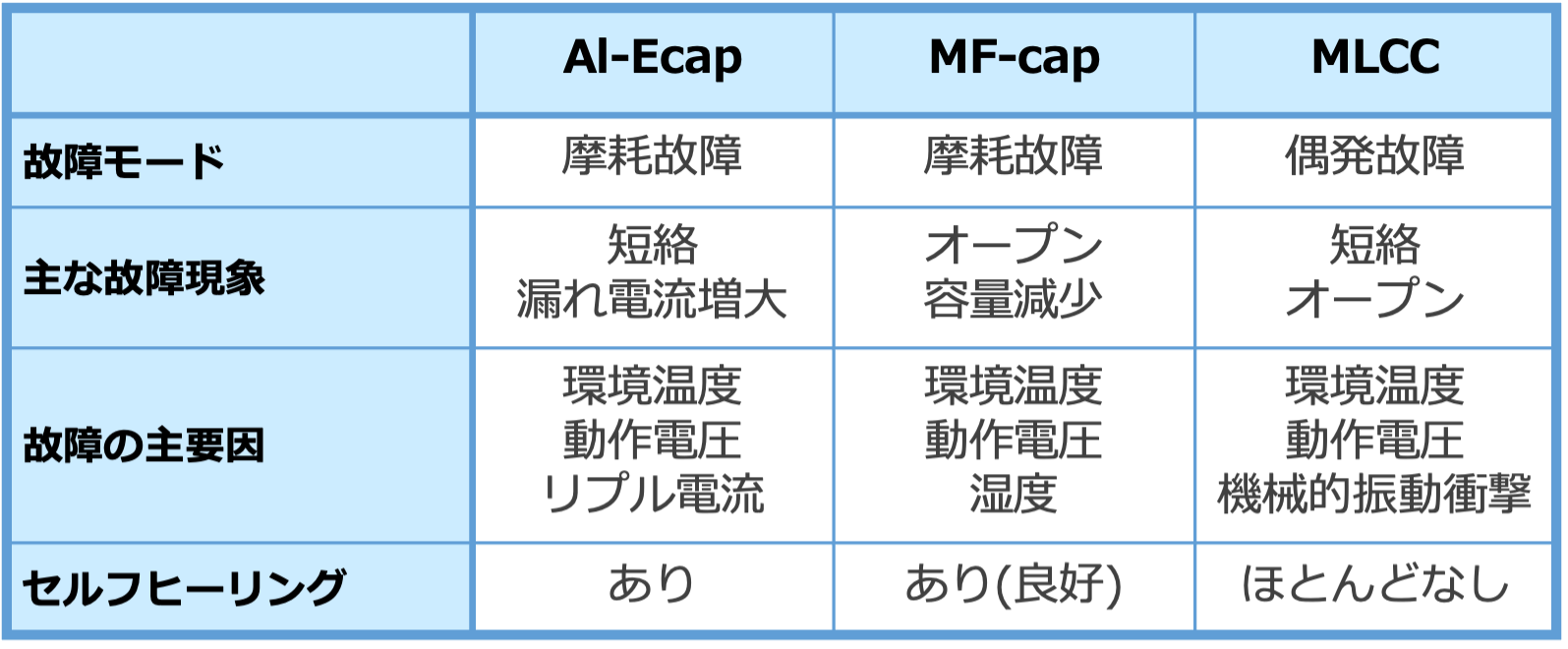

Al-Ecapの期待寿命は8~10年で、主な故障モードは短絡や漏れ電流の増大です。Al-Ecapは、コストと寿命推定に基づく定期交換によって、いまだにほとんどのインバータで使用されています。MF-capの期待寿命は最大で15年から20年で、主な故障モードはオープンや容量減少です。一方でMF-capの長期使用の実績はAl-Ecapに比べてあまり知られて豊富ではありません。コンデンサを選定する際には表2に示す各コンデンサの特徴と表3の故障モードの違いを考慮することが必要です。当社はAl-EcapとMF-capの専門メーカですので、選定の際にはぜひお問い合わせください。

設計マージンとディレーティング

コンデンサにおけるディレーティングとは、一般にコンデンサを定格電圧よりも低い電圧で使用することを意味します。ディレーティングは通常、定格電圧に対する比率(パーセンテージ)で表されます。たとえば、20%のディレーティングは、あるアプリケーションでコンデンサに印加される電圧が定格電圧の80%で使用することを意味します(最大80Vが印加される回路に定格電圧100Vのコンデンサを使用します)。

ディレーティングの目的は、コンデンサにとって大きなストレスである電圧と温度に対する安全性を確保することです。すなわち、適切にディレーティングを確保することで、長寿命化や瞬間的な電流電圧の上昇などの予期せぬ事態に対しても、耐えうる設計上のメリットにもなりえます。

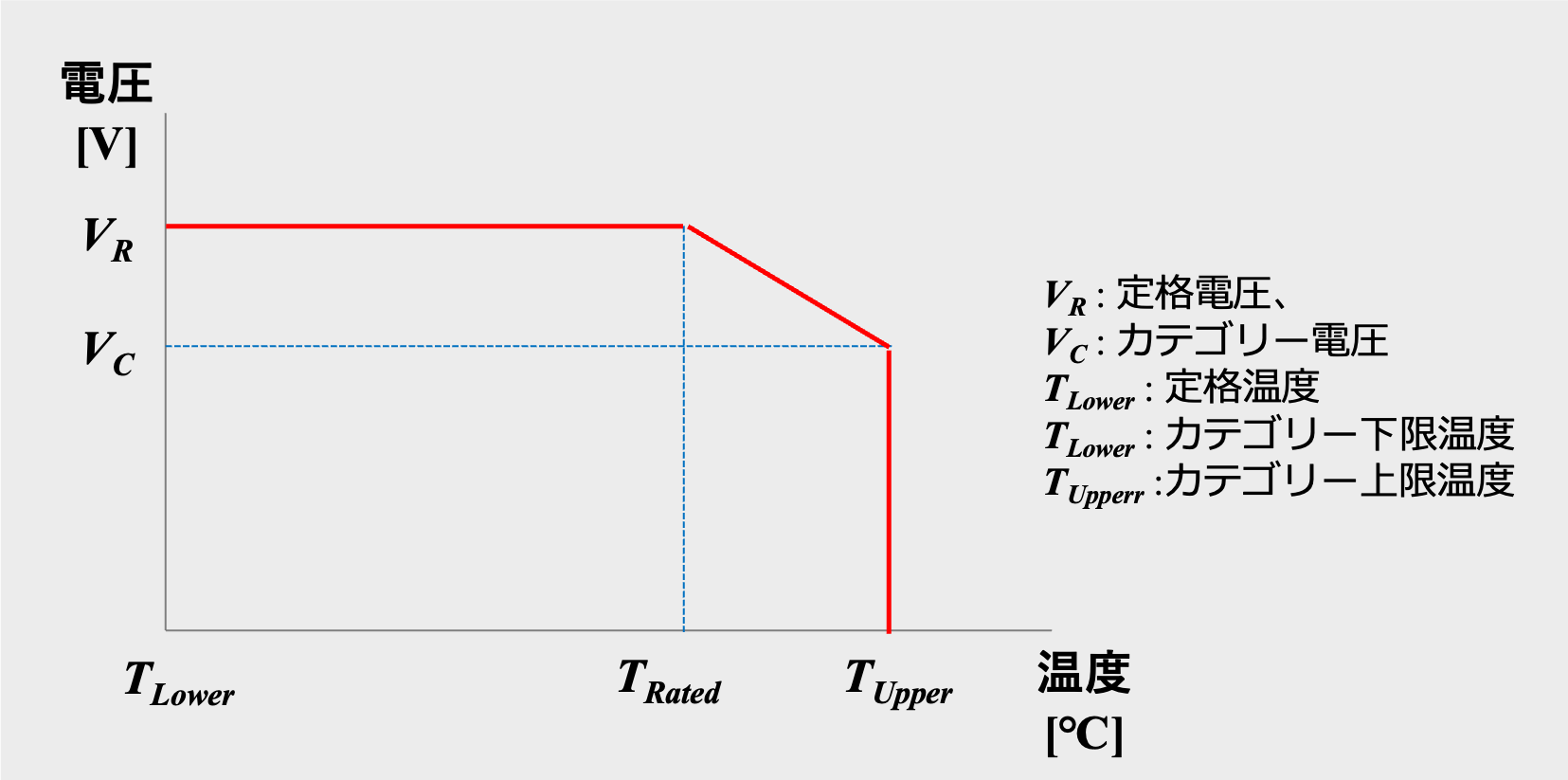

コンデンサの定格はメーカによって決定されており、メーカは図1に示すようなディレーティング曲線を提供しています。定格にはメーカそれぞれの設計思想にもとづいて、信頼性を確保するための一定のマージンが含まれています。そのため、コンデンサをディレーティング曲線の範囲内で使用していれば、故障率は極めて低くなります。ただしメーカは数十年等の長時間の動作を保証していませんので、使用にあたっては、ディレーティング曲線の範囲内で独自の設計マージンを設ける必要があります*02 。

*02 MIL-HDBK-1547 には、さまざまなディレーティング曲線が示されています。

コンデンサのディレーティング曲線の模式図

特性のバラツキ

回路の信頼性は部品のバラツキに影響されます。部品の特性のバラツキは、データシートに許容差としては記載されていますが、部品の種類ごとにバラツキの状況は異なります。

汎用の炭素皮膜抵抗器は、セラミックの円筒に蒸着などの方法で炭素の薄膜を形成し、トリミングして所定の値に調整されます。その結果、公称許容差±5%の抵抗器であっても、実測すればほとんどが±2%以内です。ダイオードは、定格電流が同じでも耐圧が異なる製品があります。例えば定格400Vであれば、耐圧が400V以下にならないように設計され、分布は1000V以上にまで広がっています。(400V未満でないことをメーカは保証します)。そのため、400Vダイオードの多くは600V、800Vダイオードと同じです。

コンデンサの製造工程には、抵抗器のようなパラメータの調整作業がないので、製品の定格を下回らないようにオーバースペックに設計されます。前述したようにコンデンサの耐電圧は、2つの電極を隔てる誘電体の厚さt に比例し、容量はt に反比例します。すなわち、厚さt が耐電圧と容量のバラツキに関わっています。またコンデンサは重欠点故障に結び付く耐電圧を優先して製造されます。

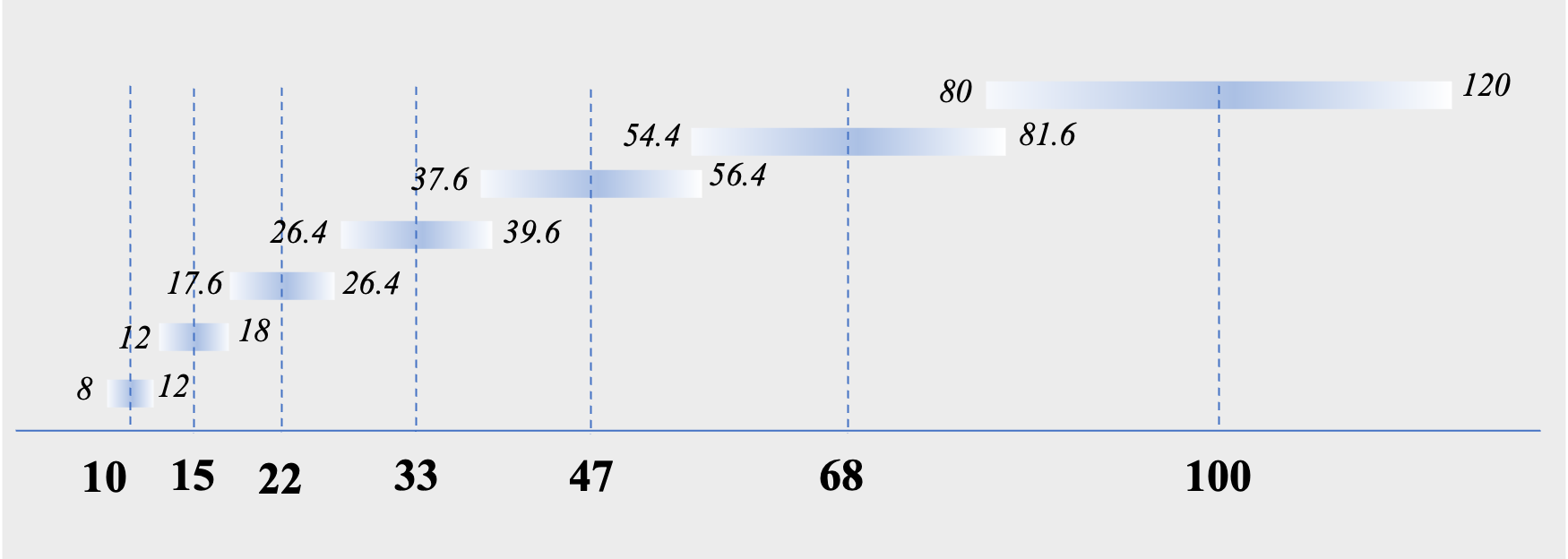

コンデンサの静電容量は、国際電気標準会議(IEC)で定義されたEシリーズとして標準値と許容誤差を定義しています*03。コンデンサの標準値は通常、有効数字2桁で定義されます。Al-EcapではE6系列(許容誤差±20%)、E12系列(±10%)、MF-capではE6系列、E12系列(±10%)、E24系列(±5%)、E48系列(±2%)が一般的に使われています。

*03 これらの標準値は、IEC規格、IEC 60063:1963およびIEC 60063:2015で公開されています。Eシリーズは、米国電気工業会(EIA)をはじめとする各種国際標準化団体に採用されています。

Eシリーズは、コンデンサの静電容量と抵抗器の抵抗の推奨値、および推奨許容誤差を定義しています。E 系列は、n = 2ix3 で、i は整数 (0-6) である 10 の n 乗根の累進比から導き出されます。値 n は、1~10 の間の要素数を指定します。たとえば、E3 シリーズには 1~10の間に 3個の要素があり、E6シリーズには 6個の要素があります。

図2に示すように標準値が大きくなるほど許容誤差の範囲は広くなり、静電容量は許容範囲内でバラツキがあることを理解しておくことが重要です。

E6系列の容量標準値と±20%の許容誤差範囲

アルミ電解コンデンサを安全に使うには

温度はAl-Ecapの寿命に最も大きく影響する

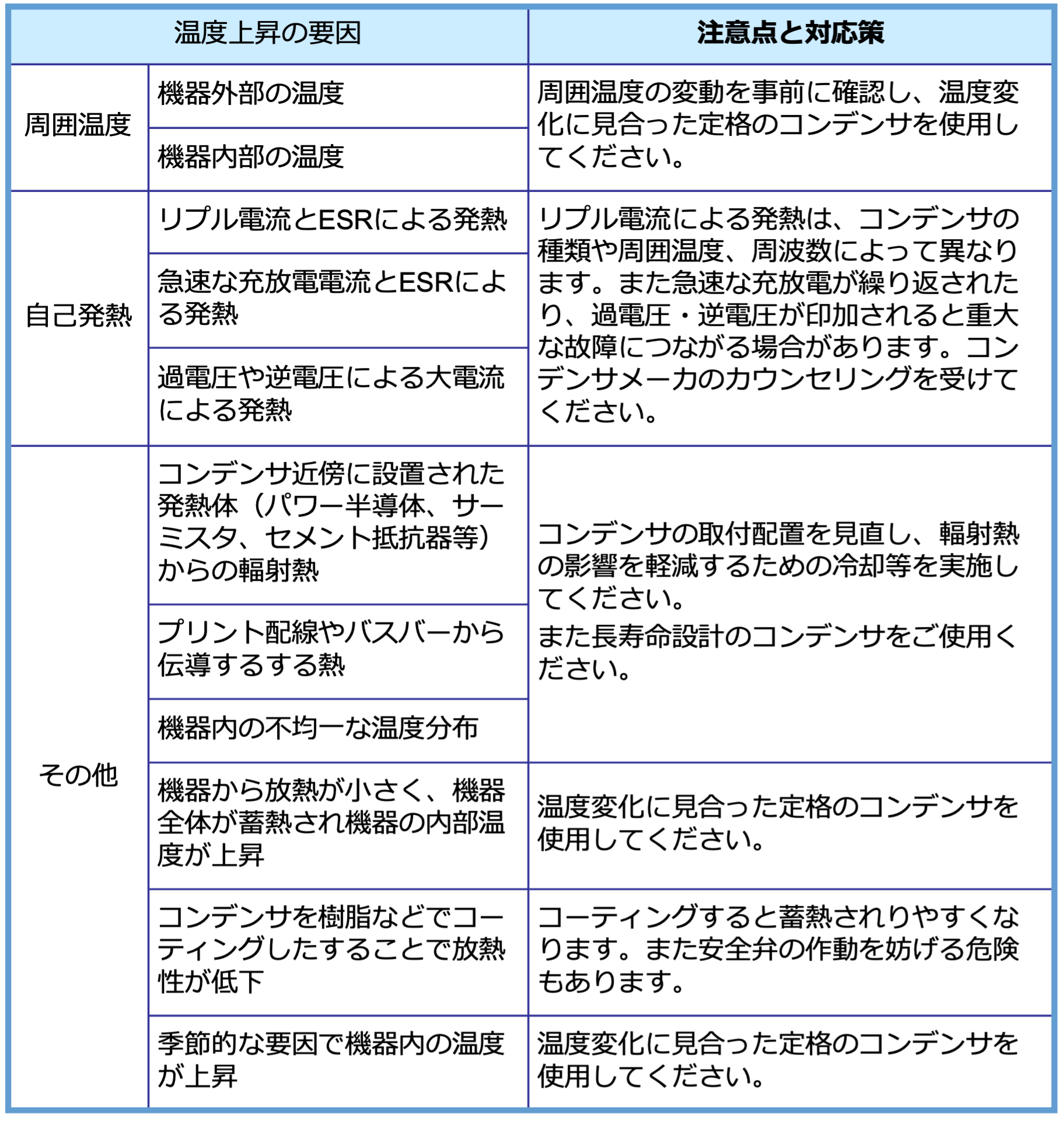

Al-Ecapの故障は、温度、気圧、振動などの環境要因と、動作電圧、リプル電流、充放電デューティサイクルなどの電気的要因があります。これらの要因の中で、Al-Ecapの寿命に最も大きく影響するのは温度です。Al-Ecapは、温度が上昇するとコンデンサ内の化学反応が加速されて寿命が短くなります。注意すべきことは、周囲温度だけなくリプル電流によるコンデンサの発熱、他の発熱部品からの輻射熱など様々な要因を考慮する必要があります。表4に温度上昇の要因と注意点・対応策を示します。

スナップインタイプなどの小型のAl-Ecapは、比較的高いESRと限られた放熱面積により、電解液の蒸発が主要な故障メカニズムです。このAl-Ecapを電源二次側の出力平滑用に使用すると*04、入力電圧の平滑と負荷側からの電圧変動のストレスを受けます。大きな負荷電流や高いスイッチング周波数がを受けると、コンデンサ自身の発熱が大きくなります。このため、以下の点に注意しカテゴリー上限温度以下で使用することが必須です。

*04 電源一次側で平滑した電圧を高波でスイッチングして昇降圧させた後に、高周波の交流成分を除去するためのコンデンサである。

この用途では、大容量で低ESRのコンデンサが使われます。

また高温だけでなく低温にも配慮が必要です。Al-Ecapの電解液は、低温で粘度が高くなりイオン導電性が大幅に低下して容量が数十%低下しESRも増大します。これにより電源の出力電圧の過渡応答性能が低下して所定の電圧が得られないなどの不具合になることがあります*05。

*05 当社ウエブサイト

“【図解あり】コンデンサ故障の原因と対策事例 15選”,

https://www.aictech-inc.com/information/capacitor_troubleshooting01.html

Al-Ecapには極性があり、定格電圧がある

Al-Ecapには極性があり定格電圧が設定されています。定格を上回る過電圧では漏れ電流が増加し発熱量が増加します*06。逆電圧を印加するとオープン・ショート・電解液漏れ・筐体の破裂が発生することがあります。このため、事前にAl-Ecapに印加される電圧を確認することが重要です。

*06 Imam A. M., et al. “Electrolytic Capacitor Failure Mechanism Due to Inrush Current.” IEEE Industry Applications Annual Meeting: pp.730-736. Sept. 2007.[27]

過電圧

Al-Ecapに過電圧を加えると、短絡してケースや封口部が破損したり、電解液が漏れ出して他の部品への損傷させたり、配線パターンを短絡させたりします。Al-Ecapの誘電体が劣化損傷すると、短絡・オープン、あるいはその中間、例えば漏れ電流の増大となります。Al-Ecapが発熱し、電流が流れ続けると電解液の沸点以上に内部温度が上昇して、内圧によって圧力弁が開き、電解液が漏れて故障に至ります。

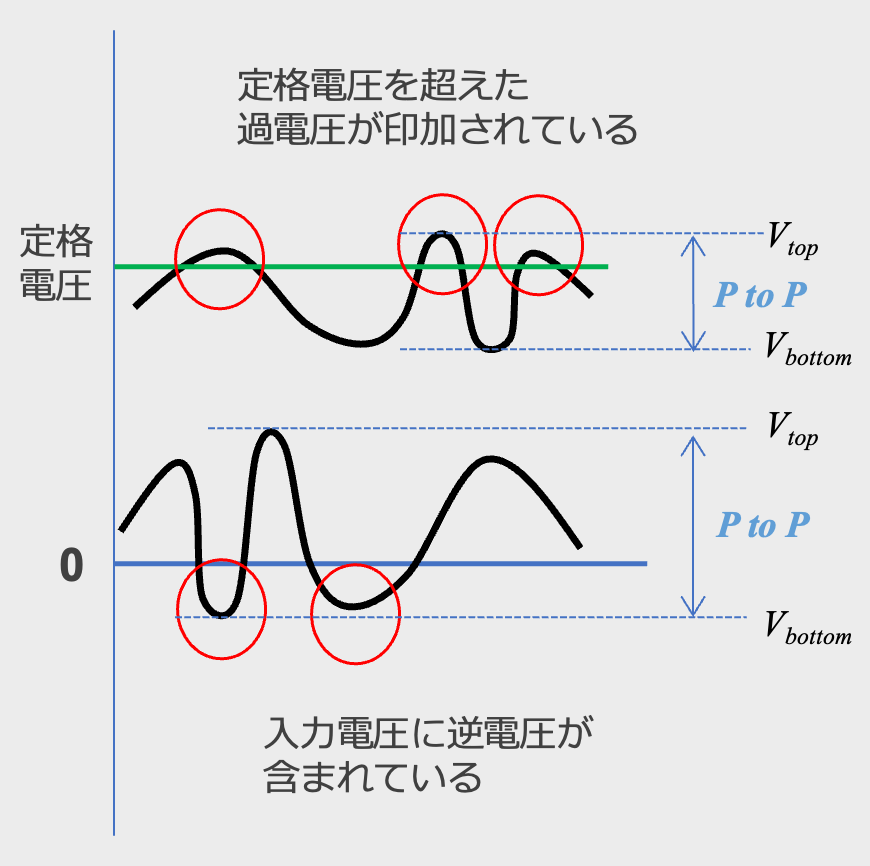

逆電圧

Al-Ecapに逆電圧を加えると、短絡、電解液の漏れ出し、コンデンサの破裂が起こる危険があります。逆電圧が印加される要因は、逆接続・回路ループの形成・リプル電流が流れる際のバイアス電圧の不足等があります(図3)。

電圧変動

直流電圧へのリプル電圧の重畳、商用電源ラインの変動、パルス電圧などの電圧変動によってコンデンサに過電圧や逆電圧が印加される場合があります。例えば、図3のような⼊⼒電圧の変動がAl-Ecapに印加されると故障の原因になります。

このようなリスクを回避するには、以下の容量で⼊⼒電圧を確認することが必要です。

- 電圧変動の有無

- 電圧の尖頭値(Vtop)が定格電圧を超えていないか

- 変動した電圧の負の尖頭値(Vbottom)がゼロを超えて逆電圧になっていないか

- 尖頭値の変動幅(Peak to Peak : P to P )が⼤きな値になっていないか

電圧変動のイメージ

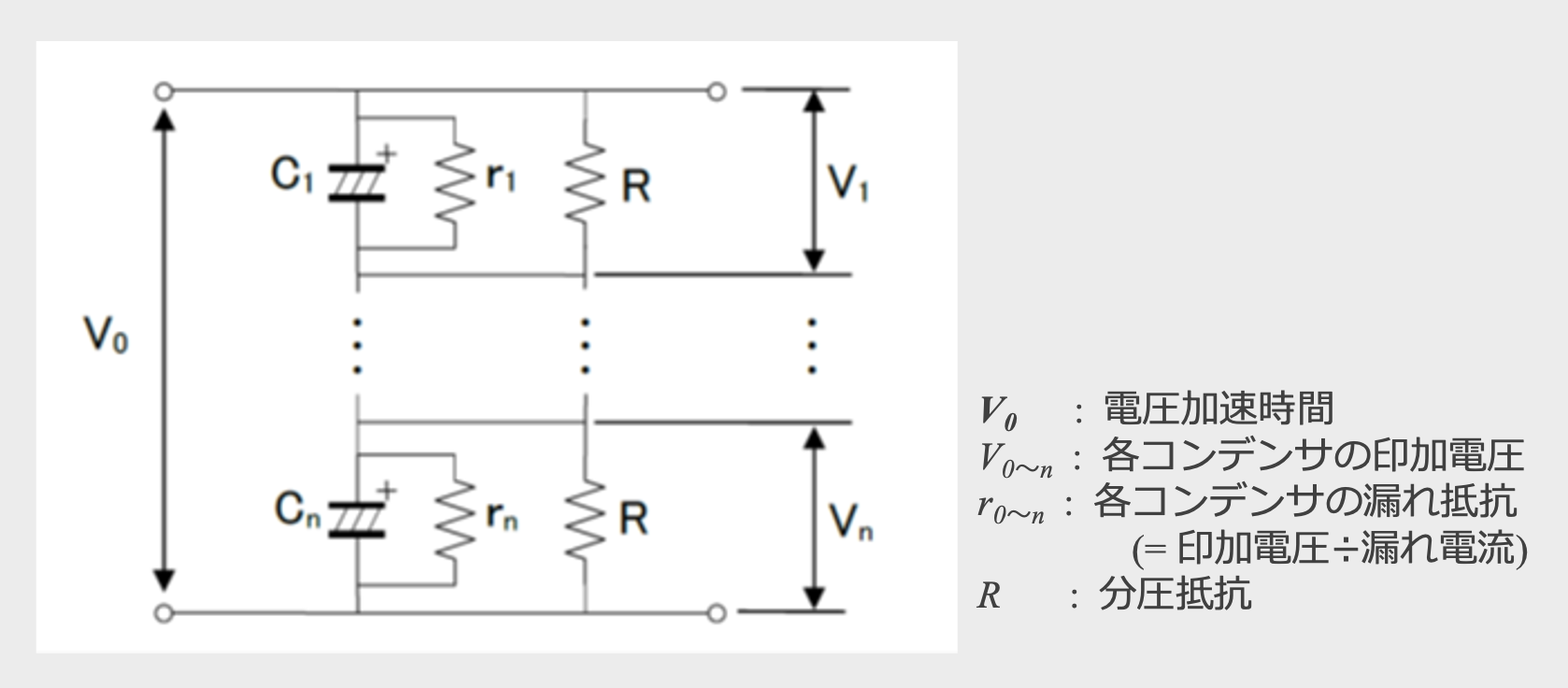

直列接続したときの電圧分圧

Al-Ecapを直列接続すると、直列を構成する個々のコンデンサに負荷される電圧(Vn)は異なります。Vnの大きさは個々のコンデンサの漏れ電流の大きさに依存します。コンデンサの列に漏れ電流の大きいコンデンサが含まれると、電圧のバランスが崩れて定格電圧以上の電圧が、そのコンデンサに印加される危険があり、短絡することがあります。このため、Al-Ecapを直列接続する際には個々のコンデンサに抵抗器(分圧抵抗)を並列接続させることが推奨されています。

直列接続された個々のコンデンサの電圧分布を均一させるためは、コンデンサの定格電圧を上げて漏れ電流の格差を小さくし、分圧抵抗値も見直すことが有効です。また同じ製造ロットのコンデンサを使用することで温度変化や電圧変動に対する漏れ電流の挙動を揃えることが可能になり、分圧の安定性を確保できます*07。

*07 当社ウエブサイト

“【図解あり】コンデンサ故障の原因と対策事例 15選”,

https://www.aictech-inc.com/information/capacitor_troubleshooting01.html

コンデンサの直列接続の等価回路

蒸着電極形フィルムコンデンサを安全に使うには

セルフヒーリング(SH)と電圧

MF-capの信頼性に最も影響する性質はコンデンサの故障と寿命(2)~故障モードと故障メカニズム~:蒸着電極形フィルムコンデンサ(MF-cap)の故障で説明したセルフヒーリング(SH)です*08 。SHが機能することで、例えば過電圧によるMF-capの局所的な弱点で発生する初期の誘電破壊は解消され、これらの孤立した弱点が増加するにつれて、MF-capの静電容量は徐々に減少し寿命に達します。ただしコンデンサの故障と寿命(2)~故障モードと故障メカニズム~:蒸着電極形フィルムコンデンサ(MF-cap)の故障で説明したように、故障個所の大きさや数によってはSHが機能しない場合があり、フィルムの炭化によるカーボンの析出や重なり合った誘電体フィルムが損傷すると、破壊的な故障が発生する可能性があります。

*08 Lin, F., et al., “On the failure mechanism of metallized polypropylene pulse capacitors.” Conference on Electrical Insulation and Dielectric Phenomena, Annual Report Vol. 2 (2000): pp. 592-595. [15]

Borghetti, A., et al., “Tests on self-healing metallized polypropylene capacitors for power applications.” IEEE Transactions on Power Delivery Vol. 10 No. 1 (1995): pp. 556-561. [16]

MF-capは限られた時間内で定格電圧の2倍の電圧を許容します。MF-capに絶縁破壊や過度の電流パルス(高dU/dt)等の異常が発生すると、蒸着電極や集電電極の接点が損傷し、容量減少やオープン故障を引き起こします。

リプル電流による自己発熱に注意

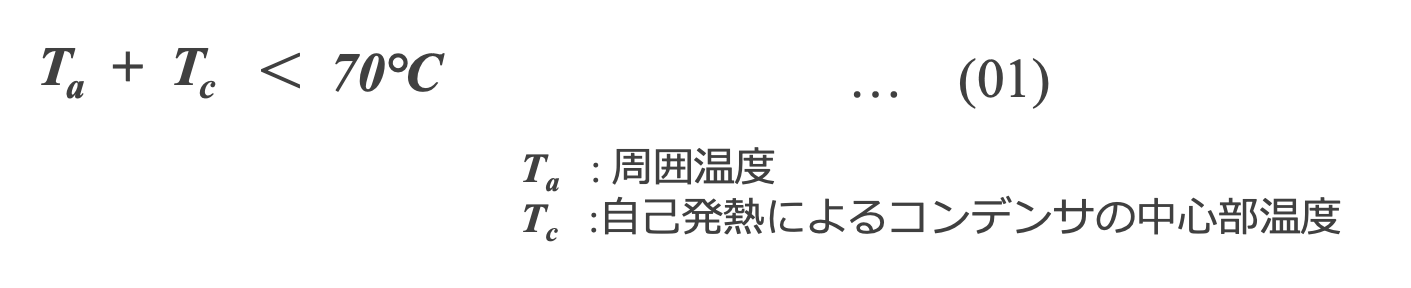

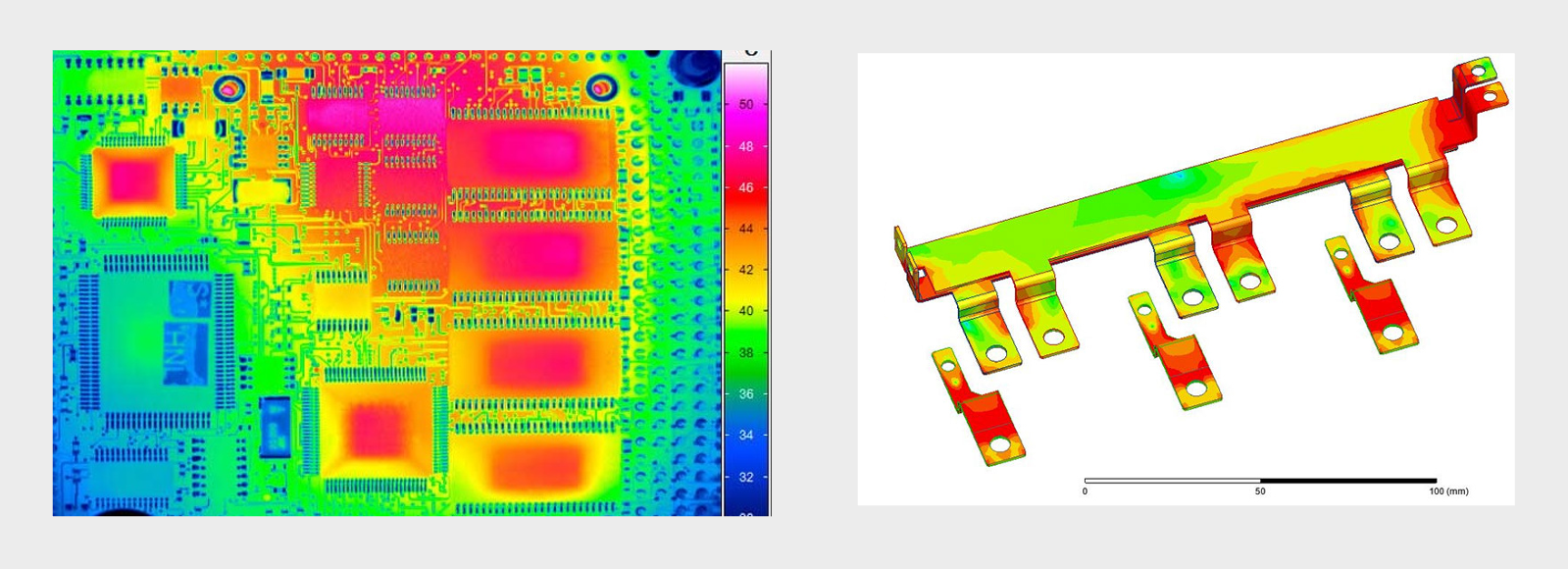

MF-capをDCリンク・コンデンサとして使用する場合には、リプル電流が大きなストレス要因になります。連続的なリプル電流に耐えるコンデンサの能力は、リプル電流の周波数とコンデンサ自身の熱放散電力に依存します。コンデンサ本体で発生する電力が、その表面で放散できる電力よりも大きい場合、自己発熱が増加する可能性があります。

自己発熱はコンデンサの温度を上昇させ、耐圧の低下を招き、最悪の場合はコンデンサの溶融に至ることもあります*09。コンデンサの自己発熱温度は、等価直列抵抗(ESR)、リプル電流、およびケースと周囲温度との間の熱抵抗に依存します。高いリプル電流と電圧の組み合わせは、蒸着電極の電気化学的腐食を引き起こし、アルミニウムを徐々に酸化アルミニウムへと変化させます。このため、周囲温度Taと自己発熱によるコンデンサの中心部温度 Tc が70℃以下になるようにすることが大切です(式(01))。

*09 Gallay, R. “Metallized Film Capacitor Lifetime Evaluation and Failure Mode Analysis.” Proceedings of the CAS-CERN Accelerator School: Power Converters: pp. 45-56. May 2014.[1]

また、隣接する発熱部品(トランス、MOSFET、抵抗など)からの輻射、機器内、 対流が滞りやすい箇所(基板内で熱のこもる位置への配置、バスバー等からの伝熱にも配慮が必要です。

発熱部品や対流の滞りによる基板内の不均一な温度分布とバスバーの伝熱のイメージ

蒸着電極の酸化劣化を避ける

蒸着電極の酸化劣化では、ポリマー/蒸着金属界面への酸素と水分の移動がキーになります。酸化は、温度、電極の厚さ、応力、リプル周波数に依存します*10。 またMF-capの劣化に対する交流電圧と温度の影響が研究されており、ピーク電圧がコンデンサの経年劣化に最も大きな影響を与えることがわかっています*11。また蒸着電極は熱劣化しますが、ピーク電圧と実効電圧による劣化よりも小さいこともわかっています。PPを誘電体とするMF-capはPETを誘電体とするものよりもリップル電流の影響を受けにくい傾向があります。

*10 Reed, C.W. et.al., “The Fundamentals of Aging in HV Polymer-film Capacitors.” IEEE Transactions on Dielectrics and Electrical Insulation Vol. 1 No. 5 (1994): pp. 904-922.[2]

Makdessi, M., et al., “Accelerated Ageing of Metallized Film Capacitors under High Ripple Currents Combined with a DC Voltage.” IEEE Transactions on Power Electronics Vol. 30 No. 5 (2015): pp. 2435-2444.[12]

El-Husseini, et al., “Manufacturing technology effect on current pulse handling performance of metallized polypropylene film capacitors.” Journal of Physics D: Applied Physics Vol. 36 No. 18 (2003): pp. 2295-2303[13]

*11 Cavallini, et.al., “Models for Degradation of Self-healing Capacitors Operating under Voltage Distortion and Temperature.” Proceedings of the 6th International Conference on Properties and Applications of Dielectric Materials: pp. 108-111. June 2000.[14]

MF-cap の蒸着電極の厚さは通常100 nm以下であり、大気中の水分の侵入による酸化劣化の影響を受けやすくなっています。水分の存在下で電圧を印加すると酸化は急速に進行します。このためMF-capの製造工程では、十分な水分管理を行って水分を排除しています*。このため、水、塩水、オイル等がかかる箇所や結露状態になる箇所で使用することは極力避けなければなりません*12。

*12 耐湿性の向上を目的に樹脂コートまたは樹脂埋設して使用される場合は、メーカにお問い合せください。

樹脂中の化学成分がコンデンサに浸透し、特性劣化を起こすことがあります。

製品全体を樹脂でコーティングする場合は、熱膨張、収縮による熱機械的応力の影響を受ける場合があります。

まとめ

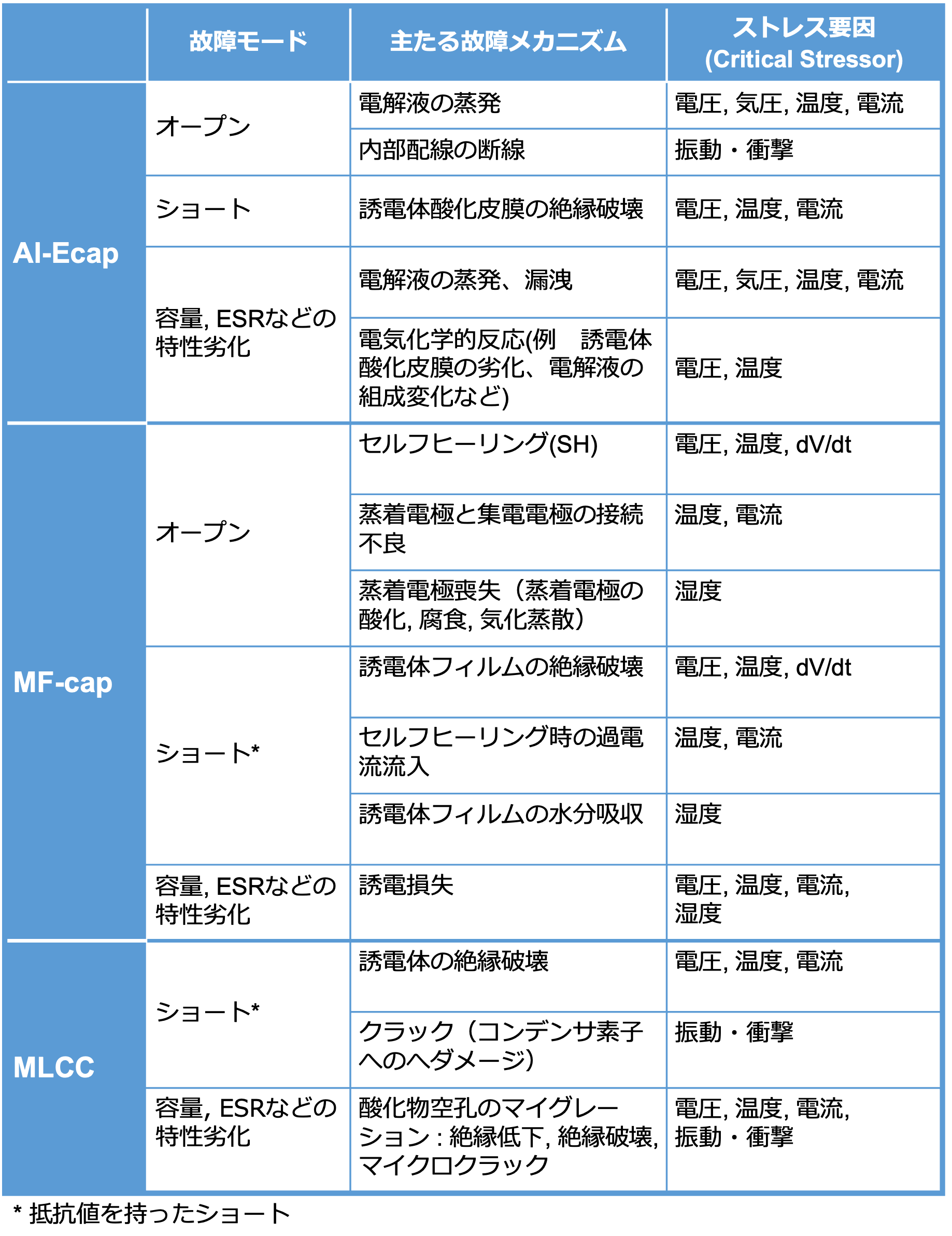

コンデンサは、設計上の欠陥、材料の磨耗、使用温度、電圧、電流、湿気、機械的ストレスなど、内在的および外在的な要因によって故障することがあります。一般的には、単発の過大ストレスによる破局的な故障と、コンデンサの長時間劣化による磨耗故障に分けられます。表5に、Al-Ecap・MF-cap・MLCCの主な故障モード、故障メカニズム、ストレス要因をまとめました。

コンデンサは回路のキーデバイスであり、メーカは技術に裏付けられた設計と管理されたプロセスで製作されたコンデンサを提供しています。当社のAl-Ecapの推定故障率は約0.3FITであり⼀般的な半導体デバイスの約1/10の⽔準です。これはお客さまが開発・製造する機器の機能、性能、品質、信頼性及び安全性を確保するために、お客様と当社が連携してきた結果です。

お客さまにおかれましては機器が必要とする要件に適合した品質と信頼性をもつコンデンサを選択していただき、ご使⽤に当たってコンデンサが持つ能⼒以上のストレスを加えないこと、機器に安全設計及び安全対策を実施すること、機能、性能、品質、信頼性及び安全性の評価を使⽤前に充分に実施されることをお願い致します。また個々のコンデンサの具体的な注意事項については当社製品カタログや仕様書をご参照くださいますようお願い致します。ご不明の点がございましたら、ぜひ当社までお問い合わせください。

監修/飯田 和幸

エーアイシーテック株式会社 ゼネラルアドバイザー

1956年埼玉県生まれ。

日立化成株式会社、日立エーアイシー株式会社にてコンデンサの製品開発と高機能化、コンデンサ用の金属材料や有機材料開発、マーケティング業務に従事。

広報誌、業界誌、各種便覧等にコンデンサに関する記事を寄稿。

2005年から2015年まで株式会社 日立製作所 技術研修所でコンデンサの使い方に関する講座を担当。

2020年よりエーアイシーテック株式会社 ゼネラルアドバイザー。

- 「タンタル電解キャパシタ」

電気化学会編 丸善 電気化学便覧 第5版 15章 キャパシタ 15.2.4節 b (1998) - 「タンタル・ニオブコンデンサの開発動向と材料技術」

技術情報協会セミナー 2008年6月 - 「鉛フリー対応表面実装形フィルムコンデンサ MMX-EC, MML-ECシリーズ」

日立化成テクニカルレポート 48号 製品紹介 2007年 - 「電子機器用フィルムキャパシタ」

丸善 キャパシタ便覧 第5版 5章 フィルムキャパシタ 5.2項 (2009) - 「新エネルギー用大型フィルムコンデンサMLCシリーズ」

新神戸電機株式会社 新神戸テクニカルレポート 22号(2012)