コンデンサの故障と寿命(2)

~故障モードと故障メカニズム~

はじめに

コンデンサは、回路の基本的かつ重要な電子部品のひとつです。代表的なコンデンサにはアルミ電解コンデンサ(Al-Ecap)、蒸着電極形フィルムコンデンサ(MF-cap)、積層セラミックコンデンサ(MLCC)、タンタルコンデンサ(Ta-Ecap)があり、回路の機能、サイズ、コストなどによって使い分けられています。一方で、製造時や使用時における過度なストレスや設計上のミスによって機能を失う故障や、発煙発火などのトラブルが起こることがあります。

本稿では、パワーエレクトロニクスで使われるAl-Ecap、MF-cap、MLCCを中心に故障モードと故障メカニズムを解説し、寿命推定と安全な使い方を解説します。

目次

故障モードと故障メカニズム

故障モードと故障メカニズムの違い

故障モードは結果、故障メカニズムはプロセス

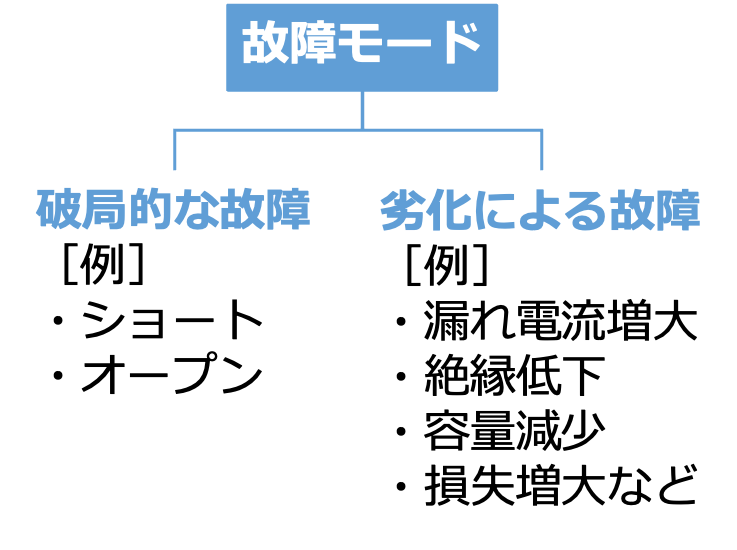

故障の状態(結果)を分類したものを故障モード(Failure mode)と呼んでいます。故障には完全に機能が失われる破局的な故障(Catastrophic failures)と特性が劣化し許容範囲から外れた定義上の故障(Degradation failure)に分類されます。機能故障メカニズム(Failure mechanism)は、「故障に至るプロセス」です。すなわち、電気的、物理的、機械的、化学的などのさまざまな原因で故障に至る過程です。

故障モードと故障メカニズムは区別して考える

ここで注意したいのは、『故障モードと故障メカニズムは区別して考える』ことです。故障モードが同じでも故障メカニズムは全く異なる場合があり、また同じ故障モードであっても何通りもの故障メカニズムが存在するからです。逆に故障メカニズムが同じでも、異なった故障モードが発現する場合があるのです。例えば、コンデンサの容量減少という故障モードは、アルミ電解コンデンサとフィルムコンデンサとで異なる故障メカニズムを辿ります。また半導体の代表的な故障メカニズムである「エレクトロマイグレーション」は、その発生形態によって、ショートやオープンあるいは特性劣化などさまざまな故障モードを発現します。

コンデンサの故障モードと故障メカニズム

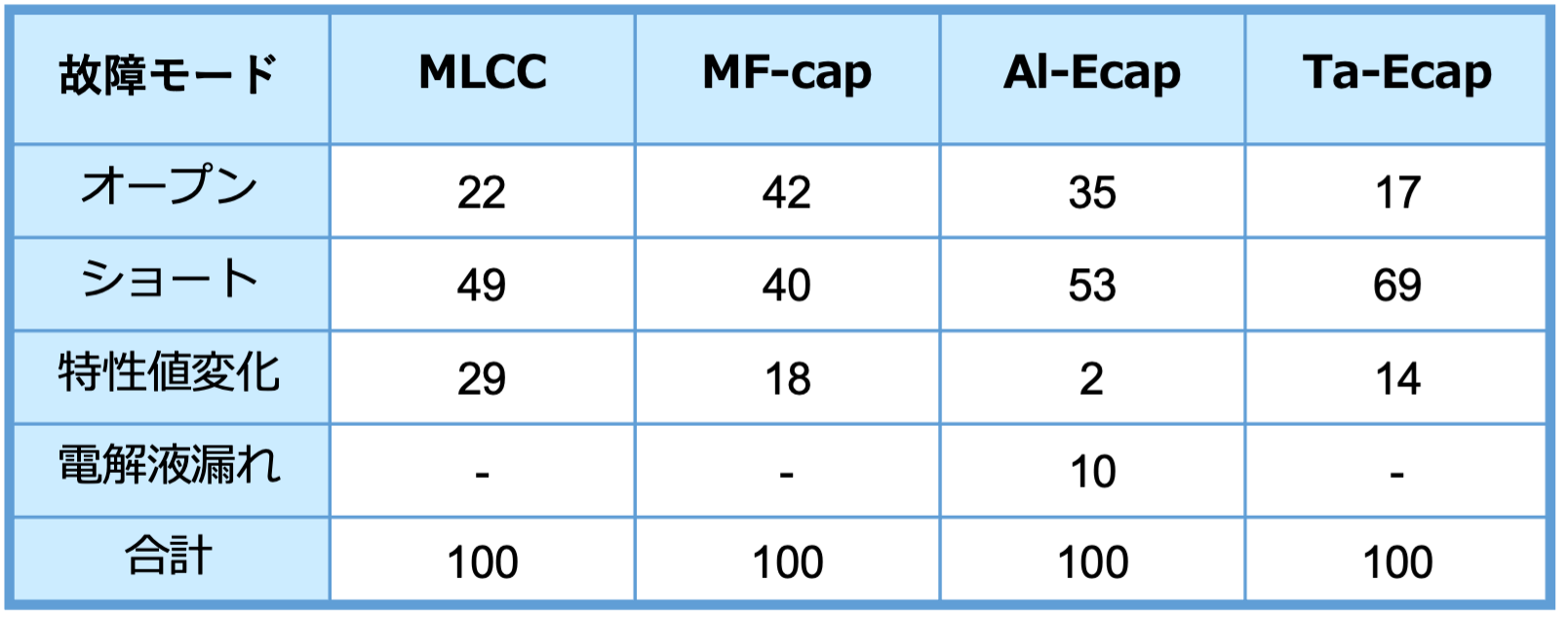

コンデンサにはいくつかの故障モードがあり、コンデンサの種類によってその発生度合いは異なります(表1)。

*01 IIT Research Institute, Failure Mode, Effects and Criticality Analysis (FMECA) , 1993 IIT : Illinois Institute of Technology

コンデンサの破局的故障はオープンやショートです。この故障は、筐体の爆発、発煙、発火、他の電気部品への危害、コンデンサ内部からの液体や気体の漏れを引き起こす可能性があります。劣化故障は、パラメータとその限界値の定義がメーカによって異なるものの、漏れ電流の増加、ESRの増加、静電容量の減少などが考えられます*02, 03。

コンデンサの故障モード

*02 W. Sarjeant, et.al., “Capacitors,” IEEE Transactions on Plasma Science”, vol. 26, no. 5, pp.1368-1392, 1998. [39]

*03 D. Guo, “Wear analysis and degradation mechanism of film metallized capacitor,” Power Capacitor (China), vol. 2, pp. 12-15, 1995. [87]

コンデンサの故障メカニズムには反応論モデルが使われる

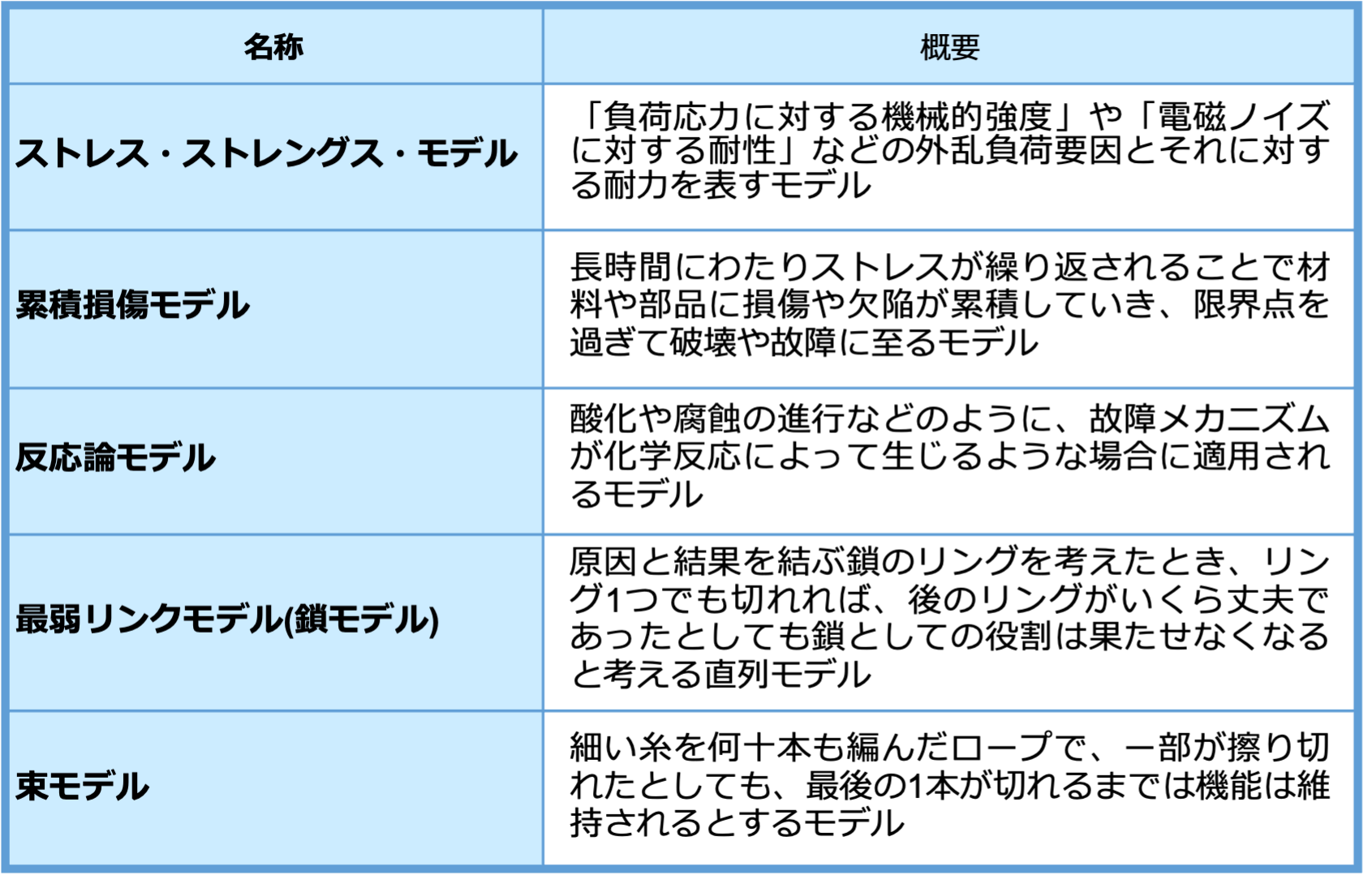

信頼性工学の基礎となる故障物理(Physics of failure)もしくは信頼性物理(Reliability physics)では、表2に示した5つの故障モデルが使って、故障に至るプロセスをモデル化するアプローチが行われます*04。

*04 塩見弘, 「故障物理の現状と課題」応用物理 第95巻 第6号 pp. 559-564 (1976)

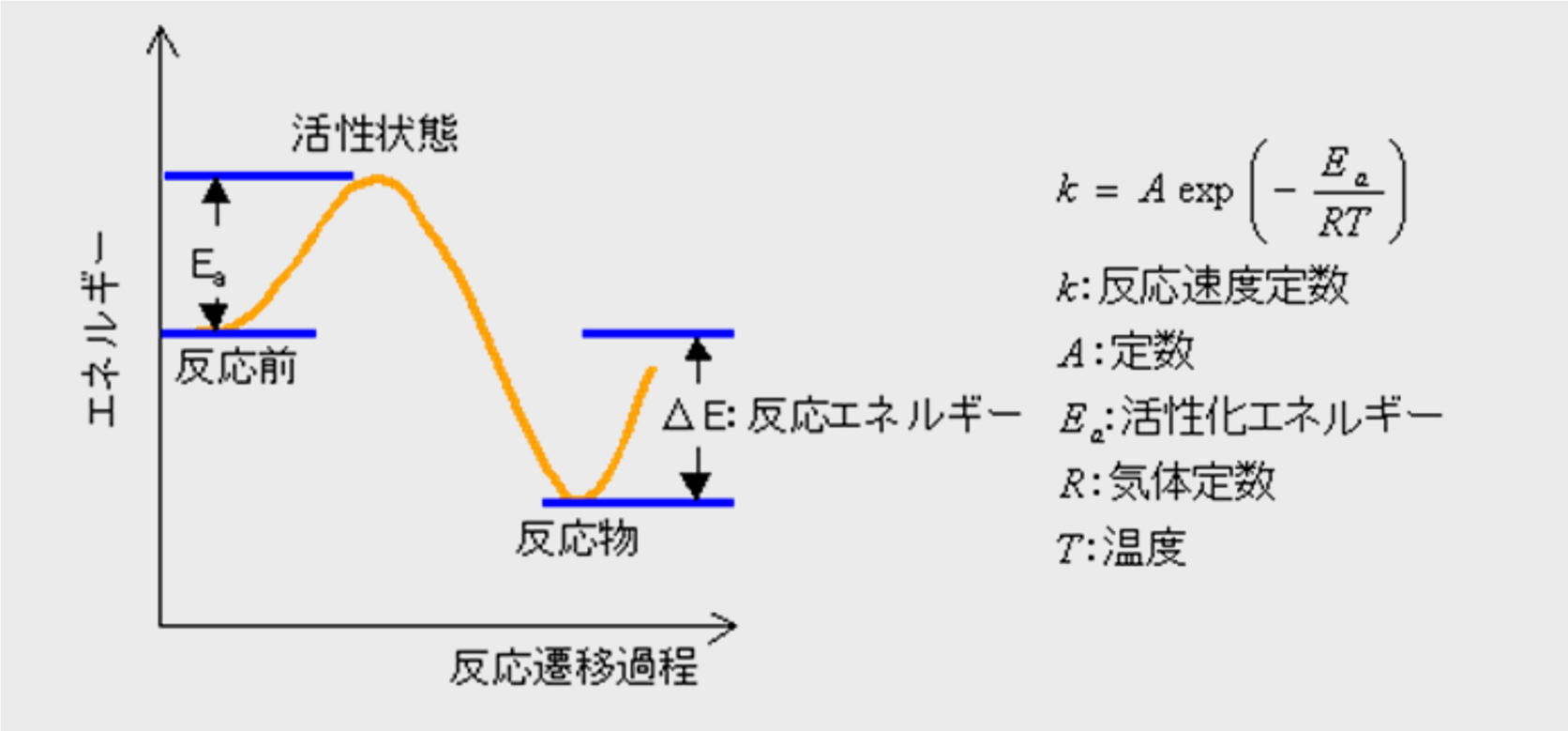

コンデンサの故障は、腐食や酸化などの化学反応によって生じる場合が多いため、反応論モデル(図2)を適用した故障解析や信頼性設計が一般的に行われています。とくに温度の上昇に伴って劣化が進行すると考える温度加速については、アレニウスモデルが使われ、さらにそれを経験則としたθ ℃則を使用します。とくに温度が10°C上昇すると寿命が半分になり、逆に10°C下げれば2倍に伸ばすことができるとする10°C則が寿命予測によく用いられています。

反応論モデルの概念図*05

*05 正常な状態Aから活性状態(劣化状態)Bに移行するためには、外部から一定のエネルギーが加えられたためと考えます。このエネルギーを活性化エネルギーといい、加速寿命試験の結果から求めることができます。活性化エネルギーは、物質や構造によって異なった値をとります。

アルミ電解コンデンサ(Al-Ecap)の故障

Al-Ecapは、表面積が大きな多孔質体を用いたユニークな電極と比誘電率が高くて薄い誘電体を持つ特長によって、単位体積当たりの静電容量が大きく、優れたコストパフォーマンスを提供しています。回路においては、リプル電圧を平滑化し、瞬時に電気エネルギーを提供するエネルギーバッファーとして機能します。しかし、AL-Ecapは回路部品の中で最も寿命が短く、高い電気的ストレスや熱的ストレスがかかる動作条件下では、MF-capに比べて、劣化や故障が早い傾向にあります。Al-Ecapが熱的なストレスを受けたり、電気的ストレスを受けて動作すると、容量やESR値が初期値より変化します。IECをはじめとする各規格ではこれらの変化の限界値を設定しており、この値を超えたときに寿命と定義されます。また電気的ストレスと熱的ストレスの条件によって寿命の定義が異なる場合があります。この理由は、コンデンサの運転中だけでなく、保管中の熱的ストレスでも特性が変化することを考慮しているためです*06, 07。

*06 [*] MIL-C-62F. “General specification for capacitors." Military Specifications and Standards. 2008.

*07 IEC-60068-1. “Environmental testing, part 1: General and guidance." IEC Standards. 1988.

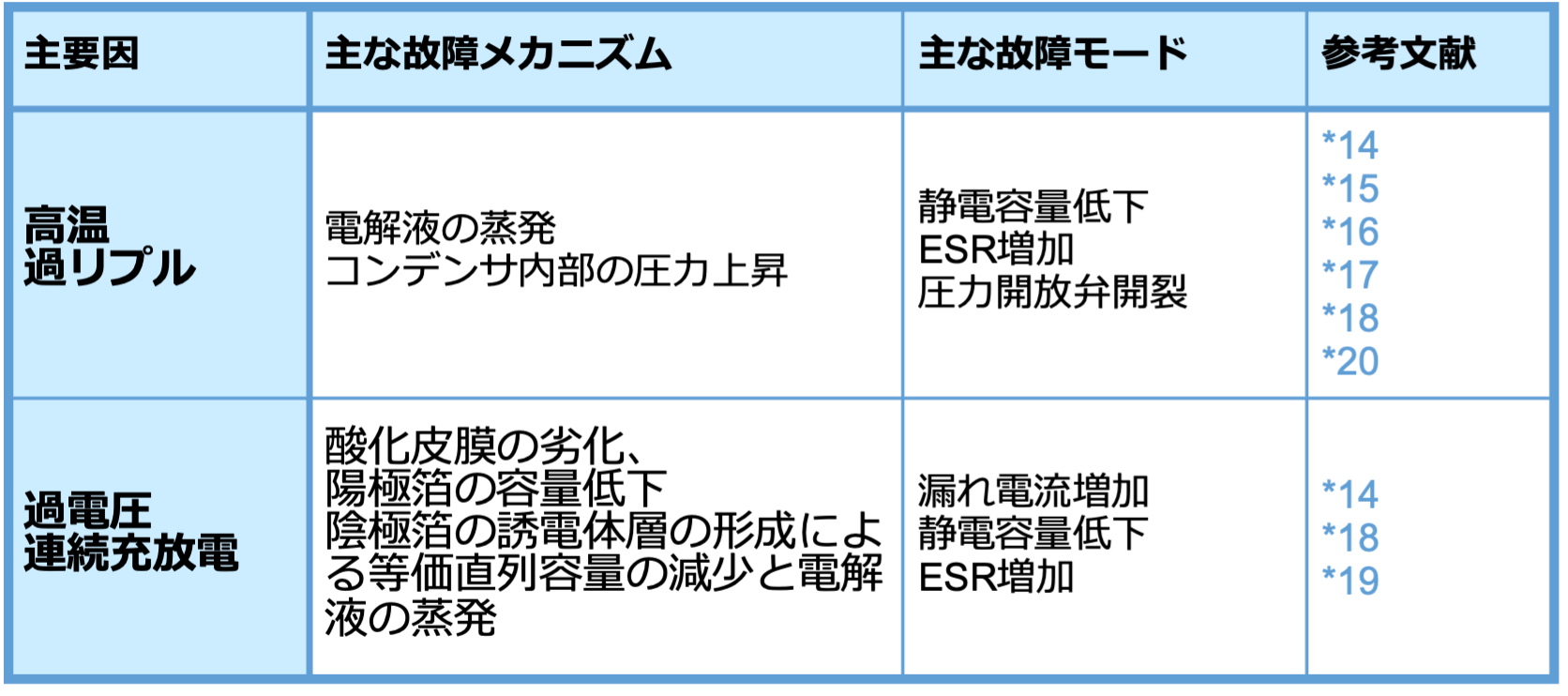

高温や過リプル電流による故障

Al-Ecapの主な故障メカニズムは、過度の熱ストレスによる電解液の蒸発です。高温によりコンデンサ内の電解液の蒸気圧が上昇すると、拡散速度が増加します。電解液が封止材を介して気化・拡散すると静電容量の減少とESRの増加が引き起こされます。すなわち周囲温度やリプル電流によるコンデンサ温度の上昇は、コンデンサの摩耗を加速させます。

過電圧や充放電等による故障

Al-Ecapでは、過大な漏れ電流によるガス発生や電気的な過負荷による酸化膜破壊などによって、コンデンサの内圧が上昇して摩耗が加速されることもあります*08~13。前述したようAl-Ecapでは、漏れ電流が式(05)に従う陽極酸化反応により、電解液中のH2Oを消費してAl2O3の改質を促進します。しかしこの反応は以下の故障モードの原因にもなります。

*08 [21] Kulkarni, C. “A physics-based degradation modeling framework for diagnostic and prognostic studies in electrolytic capacitors.” Ph.D. Dissertation. Vanderbilt University. 2013.

*09 Kulkarni C. et al. "Physics Based Electrolytic Capacitor Degradation Models for Prognostic Studies under Thermal Overstress." 1st European Conference of the Prognostics and Health Management Society. 2012. [22]

*10 Albertsen, A. “Electrolytic Capacitor Lifetime Estimation.” Jianghai. 2010. [23]

*11 Perisse, F. “Etude et analyse des modes de d´efaillances des condensateurs electrolytiques a l’aluminium et des thyristors, appliqu´ees au syst`eme de protection du LHC (Large Hadron Collider).” Master’s thesis. Claude Bernard University. 2003. [24]

*12 Lahyani A. et al. "Failure prediction of electrolytic capacitors during operation of a switch mode power supply." IEEE Transactions on Power Electronics. Vol. 13 No.6 (1998). pp. 1199 – 1207. [25]

*13 Shrivastava A. et al. "Detection of capacitor electrolyte residues with FTIR in failure analysis." Journal of Materials Science: Materials in Electronics Vol. 25 No. 2 (2014): pp. 635 – 645. [26]

・第1の故障モードは、改質されたAl2O3の物性がオリジナルのAl2O3よりも劣ることに起因します。つまり絶縁性の高い高品質の酸化物が低品質の酸化物に置き換わることで、Al-Ecapの特性が時間とともに低下する可能性があります。

・第2の故障モードは、電解液中のH2Oが消費されると電解液のイオン導電性が低下して、ESRが増大することにつながります。

・第3は、酸化物の改質反応の副生成物として発生するH2ガスです。コンデンサの筐体は電解液の蒸発を防ぐために気密構造になっています。しかし、H2ガスは時間とともに内部に蓄積してコンデンサの内圧が上昇します。内圧がある気圧になると圧力弁が開いて、気化した電解液が噴出し、発煙したように見える場合があります。これにより電解液も蒸発し、コンデンサは故障します。

当社スナップイン形Al-Ecapの外観と圧力弁の作動

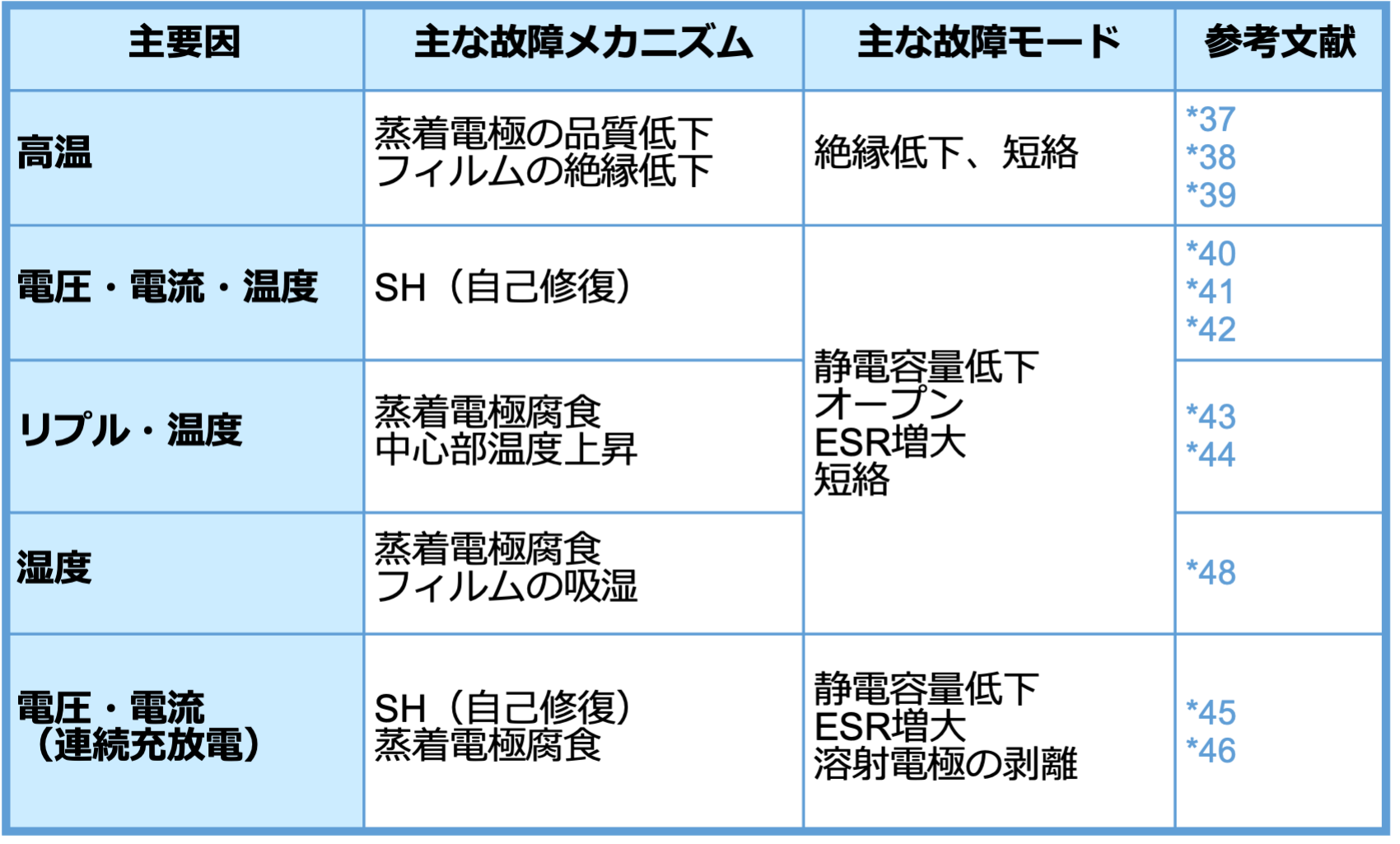

Al-Ecapに連続的な充放電サイクルを負荷したときにも、Al2O3の改質に伴う陽極酸化が繰り返されるため、同様の故障モードが発生する危険があります。表3にAl-Ecapの故障の主要因、故障メカニズム、故障モードをまとめました。

要約すると、Al-Ecapの故障と寿命は、環境要因と電気的要因に大きく影響されます。環境要因には、温度、湿度、気圧、振動などがあります。電気的要因としては、動作電圧、リプル電流、充放電デューティサイクルなどがあります。Al-Ecapは本質的に電気化学反応に支配されるデバイスであるため、温度が上昇するとコンデンサ内の化学反応速度が加速されます。したがって周囲温度とリプル電流による内部発熱を含めた温度は、Al-Ecapの寿命にとって最も重要です。また印加電圧がコンデンサの定格電圧を上回ると、漏れ電流の流れはより速い速度で増加し、その結果発熱量が増加して故障に至ります*19。

*14 Kulkarni, C. “A physics-based degradation modeling framework for diagnostic and prognostic studies in electrolytic capacitors.” Ph.D. Dissertation. Vanderbilt University. 2013. [21]

*15 Kulkarni C., Jose C., Biswas G., and Goebel K. "Physics Based Electrolytic Capacitor Degradation Models for Prognostic Studies under Thermal Overstress." 1st European Conference of the Prognostics and Health Management Society. 2012. [22]

*16 Albertsen, A. “Electrolytic Capacitor Lifetime Estimation.” Jianghai. 2010. [23]

*17 Lahyani A., et. al., "Failure prediction of electrolytic capacitors during operation of a switch mode power supply." IEEE Transactions on Power Electronics. Vol. 13 No.6 (1998). pp. 1199 – 1207. [25]

*18 Shrivastava A., et. al., "Detection of capacitor electrolyte residues with FTIR in failure analysis." Journal of Materials Science: Materials in Electronics Vol. 25 No. 2 (2014): pp. 635 – 645. [26]

*19 Imam A. M., et al. “Electrolytic Capacitor Failure Mechanism Due to Inrush Current.” IEEE Industry Applications Annual Meeting: pp.730-736. Sept. 2007. [27]

*20 M. L. Gasperi. "Life prediction model for aluminum electrolytic capacitors." in Industry Applications Conference, 31st IAS Annual Meeting Vol. 3: pp. 1347-1351. 1996. [52]

蒸着電極形フィルムコンデンサ(MF-cap)の故障

MF-capのユニークな自己回復性(SH : Self-Healing)

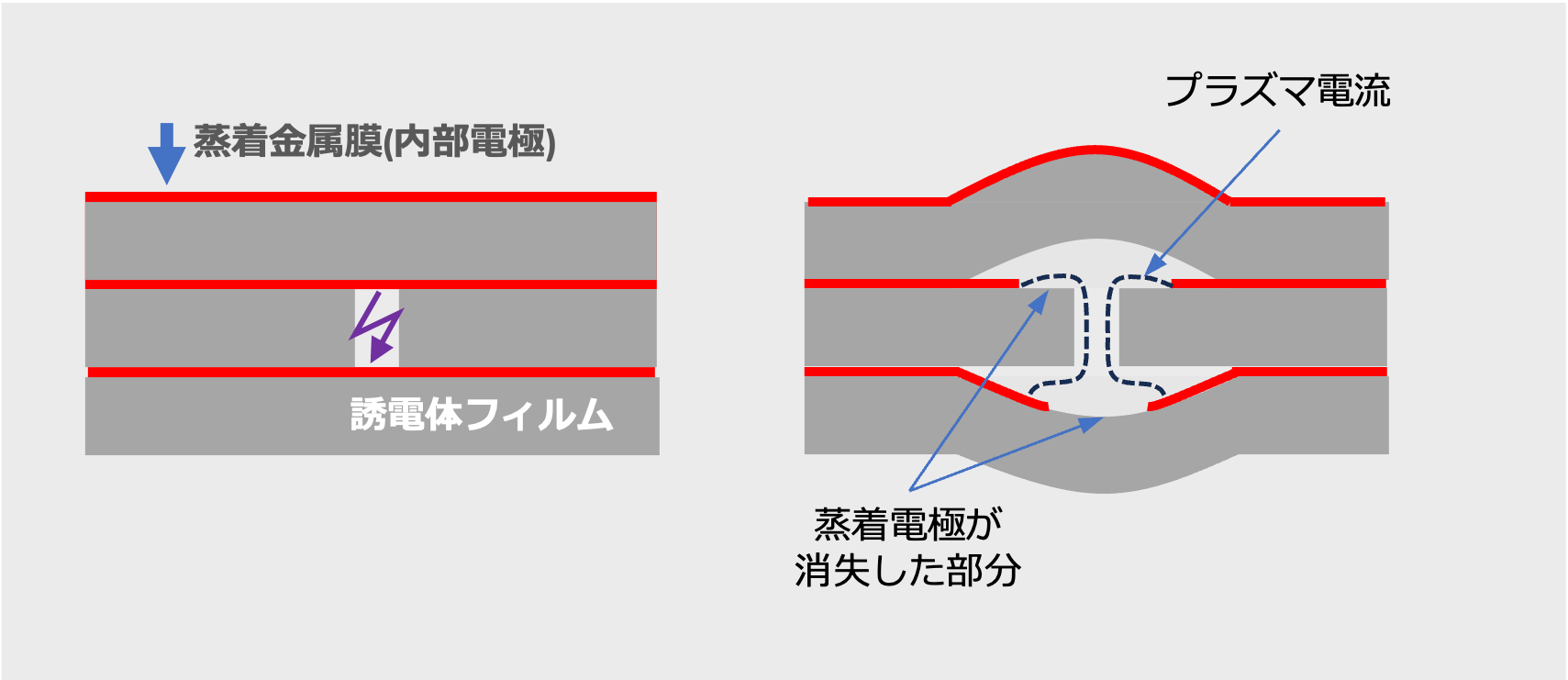

MF-capの故障モードと故障メカニズムを考えるには、MF-capのユニークな自己回復性を理解しておく必要があります。セルフヒーリング(Self-healing ;SH)、またはクリアリングとも呼ばれるこの現象は、MF-capの故障と寿命に深く関係しています。

誘電体フィルムには微細な欠陥があります。欠陥の種類はフィルムの空孔(エアポケット)、異物、ポリマー不整合など多岐にわたります。たとえば、二軸延伸ポリプロピレンフィルムの製造工程では、ポリマー原料を押し出し、薄いシートに延伸します。この製造過程でフィルムには酸化損傷や残留応力が生まれます。これらは、コンデンサとしたときに誘電体機能の劣化を早めます*21。欠陥部分の絶縁破壊電圧は正常な部分より低くなるため、コンデンサが動作しているときに欠陥部分で局所的な短絡が発生します。

*21 J. Nash, Polymer Engineering and Science, vol. 28, no. 13, pp. 862{870, 1988. [118]

金属箔電極形フィルムコンデンサでこのような短絡が発生すると、露出した電極同士が接触してショートし、コンデンサの機能はほぼ完全に消滅します。しかしMF-capでは、短絡した箇所に電流が集中すると、ジュール熱によって短絡箇所が素早く加熱されて、短絡箇所の蒸着電極層が蒸発します。この結果、短絡箇所が正常な個所から隔離され、致命的な故障に至らずコンデンサとしての機能が維持されます*22(図4)。

SHの発生メカニズム(局所的なプラズマ発生)

*22 Gebbia, M. “Introduction to Film Capacitors.” Illinois Capacitor, Inc. 2013. [5]

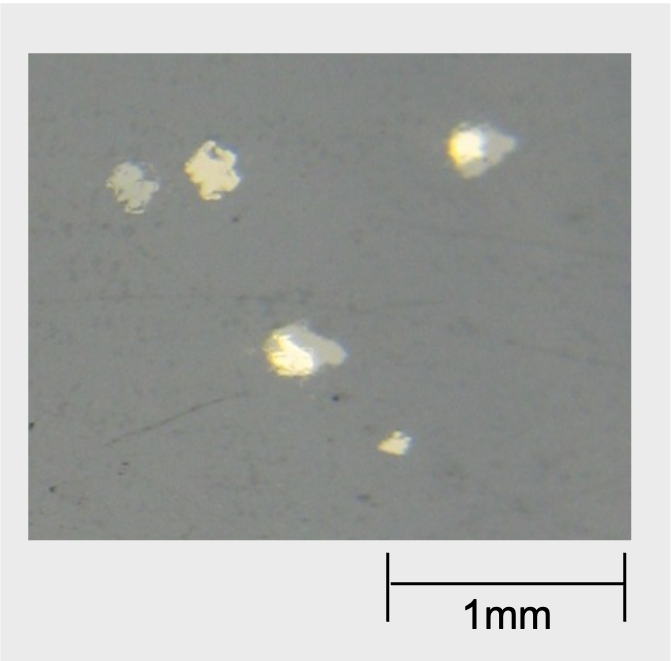

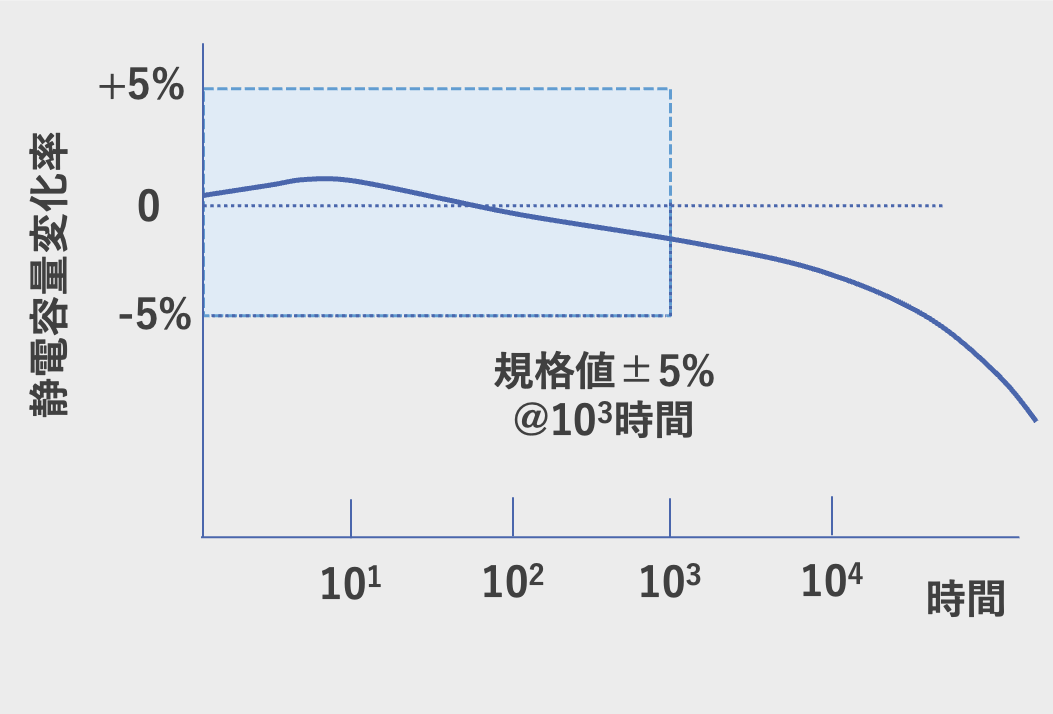

SHが発生するたびにSHの箇所(セルフヒーリングスポット : 図5)が増加して、電極面積が減少するためMF-capの静電容量は低下します。図6に示すように、静電容量は時間に対してほぼ直線的に減少し、やがて大きく低下します。この大きな容量減少はSH回数の増加を意味します。

さらにSHが連続的に発生してていくと、コンデンサは最終的にオープンモードで故障します。通常この現象はメーカが設定した期待寿命後に発生します。故障の定義(容量減少の基準)は、メーカや用途によって異なります。容量減少が進んでも絶縁性が維持できていれば、安全に使用できますが、容量減少が大きいと回路に悪影響を及ぼす可能性があるため、できるだけ早くコンデンサを交換することが必要です*23。

*23 交換せずに長く使用し続けると、SH現象によるガスの蓄積によって致命的な故障につながる可能性があるので注意が必要です。詳しくは次ページでご説明します。

セルフヒーリングスポット

高温負荷試験におけるMFCの容量低下

(当社MLC形, 70℃ 定格電圧負荷)

SHが発生する要因

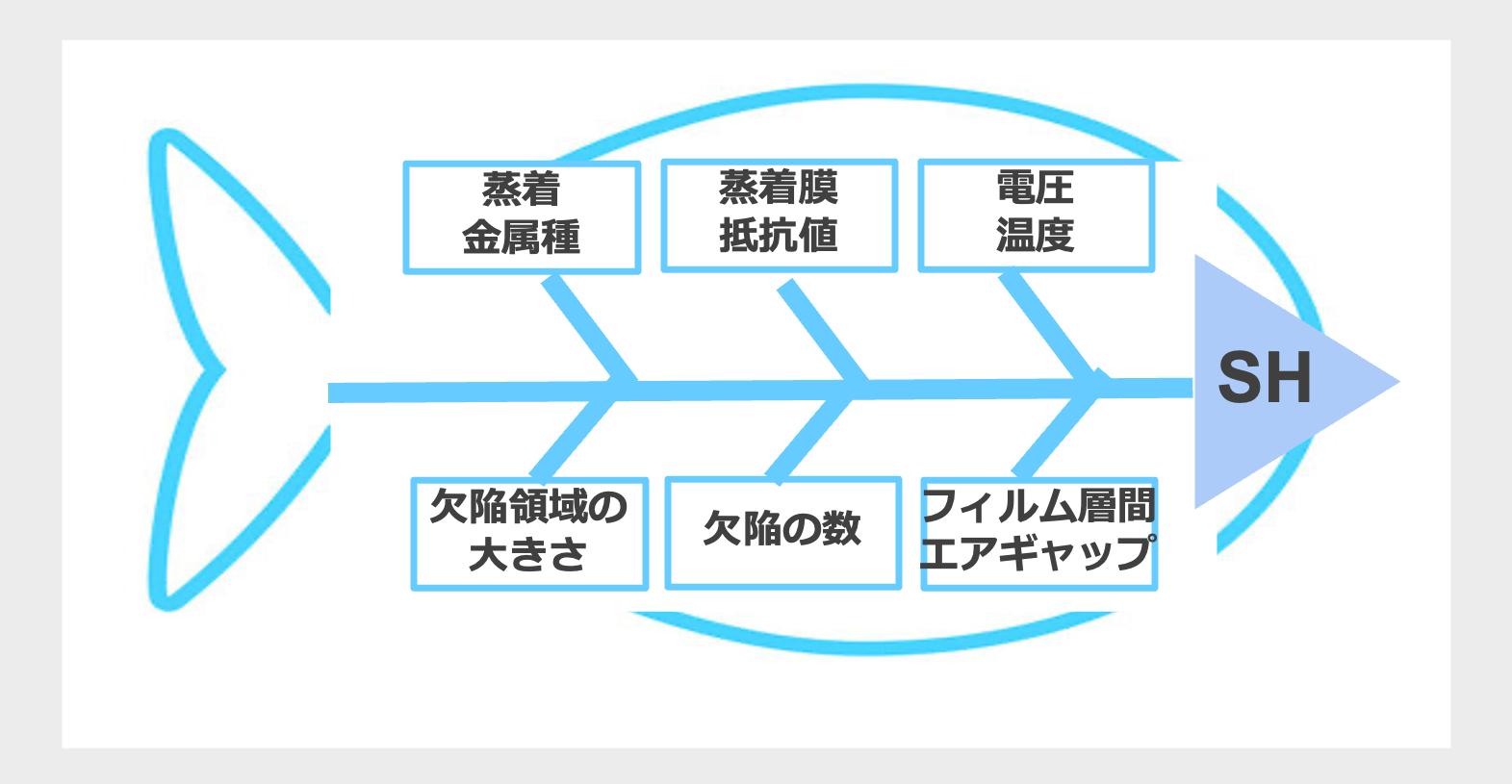

SHが発生するためには、電圧、温度、エアギャップ(フィルム層間の密着度)、欠陥領域の大きさおよび、蒸着電極の状態などの多くの要因があり(図7)*24、各条件のバランスが整ったとき、正常なSHが発現します。

SHが発生するための特性要因図(Fish bone chart)

*24 Qin, S., et al., “The Mechanism of Clearing in Metalized Film Capacitors.” IEEE International Symposium on Electrical Insulation: pp. 592-595. June 2012.[6]

SHは万能な安全対策ではなく、故障の原因になる場合がある

SHが発生すると、局所的な放電によるジュール熱で蒸着電極を気化させます*25。またこの放電は、局所的なプラズマを発生させてポリマーを分解させ、低分子量の有機化合物種のガスを生成します。ポリエチレンテレフタレートなどの分子中に酸素を多く含むポリマーは気化時にCOを生成する傾向がありますが、ポリプロピレンなとの酸素組成が比較的低いポリマーは、ガスだけでなくSHが発生した部分に導電性のグラファイト状フィラメントを形成する傾向があります。このため対向する電極を橋渡ししてショートを形成しやすくなります*26。また、SH中にポリマーが電子に直接衝突すると、このエネルギーによってポリマー中にフリーラジカルが生成され、H2OやO2と反応します。この相互作用が連鎖に発生すると、ポリマー鎖の切断や架橋を引き起こし、フィルムの物理的特性を急速に劣化させます*26。

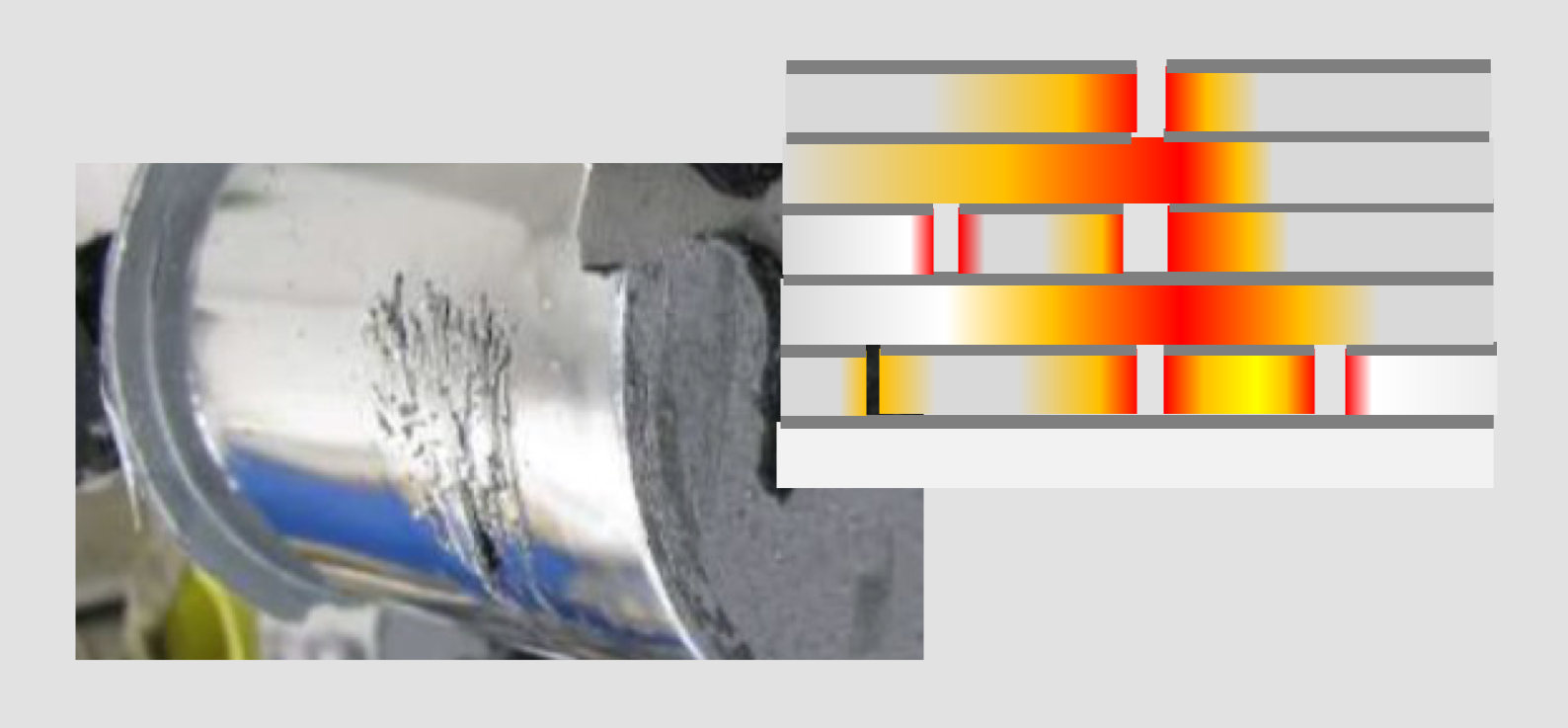

このため、SHが繰り返されると気化した金属やポリマーからのガスで、コンデンサ内部の圧力が上昇すると、コンデンサの筐体(ケース)が破裂したり、気化した金属がフラッシュオーバー現象を引き起こしたりして、破局的な故障を引き起こす可能性があります*27, 28。

*25 気化する体積は印加電圧に比例します。

B. Walgenwitz, et al., “Self-healing of metallized polymer films of different nature,” in Proceedings of the 2004 IEEE International Conference on Solid Dielectrics (ICSD 2004), vol. 1, 2004, pp. 29-32.[90]

*26 C. W. Reed and S. W. Cichanowskil, ”The fundamentals of aging in hv polymer-film capacitors," IEEE Transactions on Dielectrics and Electrical Insulation, vol. 1, no. 5, pp. 904-922, 1994. [64]

*27 Flicker, J., et al. “Lifetime Testing of Metallized Thin Film Capacitors for Inverter Applications.” IEEE 39th Photovoltaic Specialists Conference: pp. 3340-3342. June 2013. [7]

*28 Schneuwly, A, et al. “Uncoupling Behavior of Current Gates in Self-Healing Capacitors." Materials Science & Engineering B Vol. 55 No. 3 (1998): pp. 210-220. [8]

また、SHの繰り返しにより気化し金属やポリマーガスの圧力上昇は、表面侵食、トラッキング、ポリマー分解を介した劣化速度*29 を増大させる傾向があります。つまり、ある領域で局所的な故障が発生すると、近隣の領域がさらに電気的破壊を起こしやすくなります*26 。

SHの頻発による発熱で溶損したMFC素子とSHの繰り返しのイメージ

*29 W. Sarjeant, J. Zirnheld, and F. MacDougall, \Capacitors," IEEE Transactions on Plasma Science, vol. 26, no. 5, pp. 1368{1392, 1998.[39]

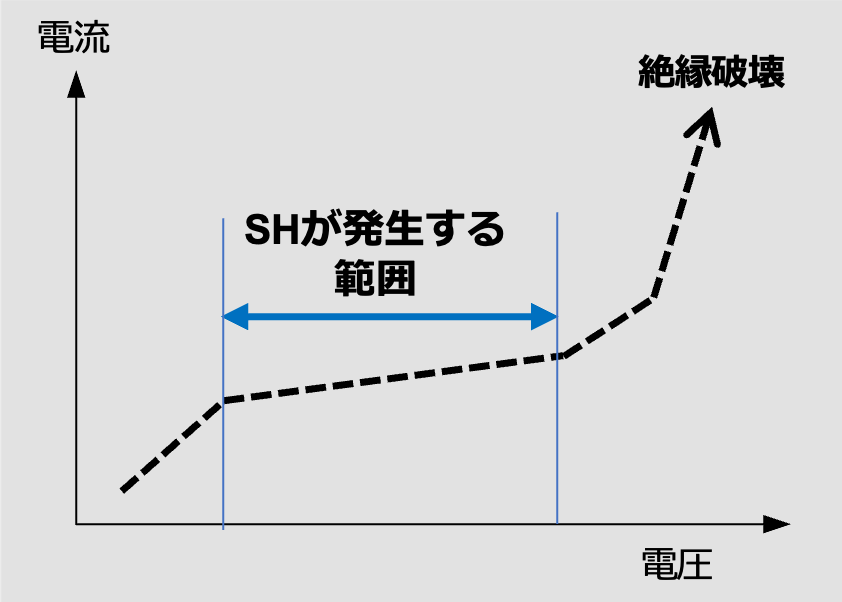

図10に示すようにSHが発生する電圧と電流の領域は限られており、図7に示した要因がバランスよく作用するとSHは適切に機能します。しかし欠陥部に過大な電圧が印加されたり、大きな電流が流れ込むと、SHではなく絶縁破壊が発生して故障に至る場合があります。

欠陥部における電圧電流挙動とセルフヒーリングが発生する範囲

MF-capの故障と寿命に影響する要因

電圧・温度

電圧が高くなるほどSHが頻発し発生時間が長くなり、SHによる発熱が局部に留まらず、隣接するフィルム層を加熱して、コンデンサが破壊される可能性があります*30。 SHが発生すると、それまでにコンデンサに蓄積されたエネルギーの放電が起こり、高温下ではより大きくなります。また高温では、誘電体フィルムの機械的特性が変化し、熱膨張によって体積が増加します。

これにより、誘電体フィルムと蒸着電極層の熱膨張係数の差によって熱応力が発生し、蒸着電極の品質が劣化して容量の減少、絶縁性の低下、漏れ電流の増加が顕著になることが指摘されています*31。

*30 Li, H., et al., “Temperature dependence of self-healing characteristics of metallized polypropylene film.” Microelectronics Reliability Vol. 55 No. 12 (2015): pp. 2721-2726. [10]

*31 Mach, P., et al., “Thermal Ageing of Polypropylene Film Capacitors.” 38th International Spring Seminar on Electronics Technology: pp. 272-276. May 2015. [11]

リプル電流

Al-Ecapと同様にリプル電流はMF-capの大きなストレス要因であり、リプル電流によりMF-capは自己発熱します。自己発熱はコンデンサ耐圧の低下を招き、SHを頻発させ、最悪の場合はコンデンサ筐体の破損や素子の溶損に至ることさえあります*32。

*32 Gallay, R. “Metallized Film Capacitor Lifetime Evaluation and Failure Mode Analysis.” Proceedings of the CAS-CERN Accelerator School: Power Converters: pp. 45-56. May 2014. [1]

コンデンサの自己発熱温度は、等価直列抵抗(ESR)、リプル電流、およびケースと周囲温度との間の熱抵抗に依存します。高いリプル電流は、蒸着電極の酸化を引き起こします(電極がアルミニウムの場合には、徐々に酸化アルミニウムへと変化します)。この酸化プロセスには、ポリマー/蒸着金属界面への酸素および/またはポリマーの水分の移動が含まれます。すなわち、この酸化は温度、電極の厚さ、応力、周波数に依存します*33, 34, 35。

*33 C. W. Reed and S. W. Cichanowskil, ”The fundamentals of aging in hv polymer-film capacitors," IEEE Transactions on Dielectrics and Electrical Insulation, vol. 1, no. 5, pp. 904-922, 1994. [64]

*34 Makdessi, M., et al., “Accelerated Ageing of Metallized Film Capacitors under High Ripple Currents Combined with a DC Voltage.” IEEE Transactions on Power Electronics Vol. 30 No. 5 (2015): pp. 2435-2444. [12]

*35 El-Husseini, et al., “Manufacturing technology effect on current pulse handling performance of metallized polypropylene film capacitors.” Journal of Physics D: Applied Physics Vol. 36 No. 18 (2003): pp. 2295-2303. [13]

PP形MF-capはPETを誘電体とするものよりもリプル電流の影響を受けにくい性質があります。Cavalliniらは、MF-capに対する交流電圧と温度の影響が研究し、多変量回帰を用いて、すべての主なストレス要因(ピーク電圧、 リプル電流、温度)を解析し、熱よりもピーク電圧がMF-capの経年劣化に最も大きな影響を与えることを提案しました*36。

*36 Cavallini, A., et al. “Models for Degradation of Self-healing Capacitors Operating under Voltage Distortion and Temperature.” Proceedings of the 6th International Conference on Properties and Applications of Dielectric Materials: pp. 108-111. June 2000. [14]

連続的な充放電

円筒型MF-cap素子の円形の端面には金属溶射により電極が形成されます。しかし頻繁に充放電が繰り返されるパルス電力用途では、溶射電極が剥離しオープン故障に至ることがあります。これは、電気的、熱的、機械的ストレスの複合的な影響により、接触が徐々に劣化し、最終的には溶射端の剥離に至る故障です。とくに高電流ピークは、波形のエネルギー含有量とは無関係に、主にこの原因となっています。接点が劣化すると、コンデンサに印加されるパルス数に応じてESR値、ひいては損失係数(tanδ)が大幅に増加します。

湿度

MF-capはAl-EcapやMLCCよりも湿度の影響を大きく受けます。MF-cap内に湿度が存在すると、蒸着金属が電気化学的に腐食(図11)し、ESRと損失係数の増加、容量の減少を引き起こします。このため、メーカでは、製造工程における原材料フィルムの防湿対策や乾燥工程を厳格に管理しています。湿度によるMF-capの故障は蒸着電極形フィルムコンデンサ(MF-cap)の寿命推定 [湿度による影響(電圧加速KRH-MFC)]で詳しくご説明します。

水分により蒸着金属が酸化した蒸着フィルム

MF-capの故障モードと故障メカニズム

一般的にコンデンサの故障は、コンデンサの設計不良や工程不良、または不適切な使用によって発生します。MF-capが故障する要因は、誘電体フィルムが薄すぎる・絶縁距離が小さすぎる・蒸着電極層が厚すぎる、または薄すぎる、導体の電流許容値などの設計的なエラーがある場合、フィルム巻取時の機械的張力制御不良・乾燥不良(コンデンサ内の湿度が高すぎる)・封止不良などの工程不良、高電圧・電磁ノイズ(EMI : Electro Magnetic Interference)・雷・高温高湿度環境などの不適切な条件で使われた場合などです。

ただし単独の要因が故障の原因となるケースは少なく、複数の要因がひとつの故障モードを引き起こすことが一般的です。つまり故障にはルートコーズがあります。例えば、前節で述べたように誘電体フィルムを巻き取る際に適切な張力管理がなされないと、フィルム層間にエアギャップが残ります。このエアギャップでSHが発生すると、過大なジュール熱が発生して蒸着電極を大きく損傷させ、静電容量の急速な低下とコンデンサの機能喪失につながります。

表4にMF-capの故障の主要因、故障メカニズム、故障モードをまとめました。他のコンデンサと同様にMF-capの故障と寿命は、環境要因と電気的要因に左右されますが、最も特徴的なことは自己回復現象(SH)が正常に機能するか否かが故障の形態を決定することです。SHが正常に機能すれば、10万時間を超える期待寿命で安定して動作しますが、SHが機能しない場合にはコンデンサの機能を喪失する故障に至ります。このためMF-capを安全に使用するには、故障の要因をできる限り緩和することが必要です。

*37 Flicker, J., et al., IEEE 39th Photovoltaic Specialists Conference: pp. 3340-3342. June 2013. [7]

*38 Li, H., et al., Microelectronics Reliability Vol. 55 No. 12 (2015): pp. 2721-2726. [10]

*39 Mach, P., et al., 38th International Spring Seminar on Electronics Technology: pp. 272-276. May 2015. [11]

*40 A. Yializis, et.al., IEEE Int. Symp. on Electrical Insulation, Boston, MA (1980). [6]

*41 Schneuwly, A., et al., Materials Science & Engineering B Vol. 55 No. 3 (1998): pp. 210-220. [8]

*42 Emel’yanov, O., Technical Physics Vol. 56 No. 11 (2011): pp. 1685-1688. [9]

*43 Makdessi, M., et al., IEEE Transactions on Power Electronics Vol. 30 No. 5 (2015): pp. 2435-2444. [12]

*44 El-Husseini, et al., Journal of Physics D: Applied Physics Vol. 36 No. 18 (2003): pp. 2295-2303.[13]

*45 Lin, F., et al., Conference on Electrical Insulation and Dielectric Phenomena, Annual Report Vol. 2 (2000): pp. 592-595. [15]

*46 Borghetti, A. et al., IEEE Transactions on Power Delivery Vol. 10 No. 1 (1995): pp. 556-561 [16]

*47 Li H., Lewin P. et al., IEEE International Conference on Dielectrics: pp. 804-807.July 2016. [43]

*48 Brown R. W., IEEE Transactions on Device and Materials Reliability Vol. 6 No. 2 (2006): pp. 326-333. [17]

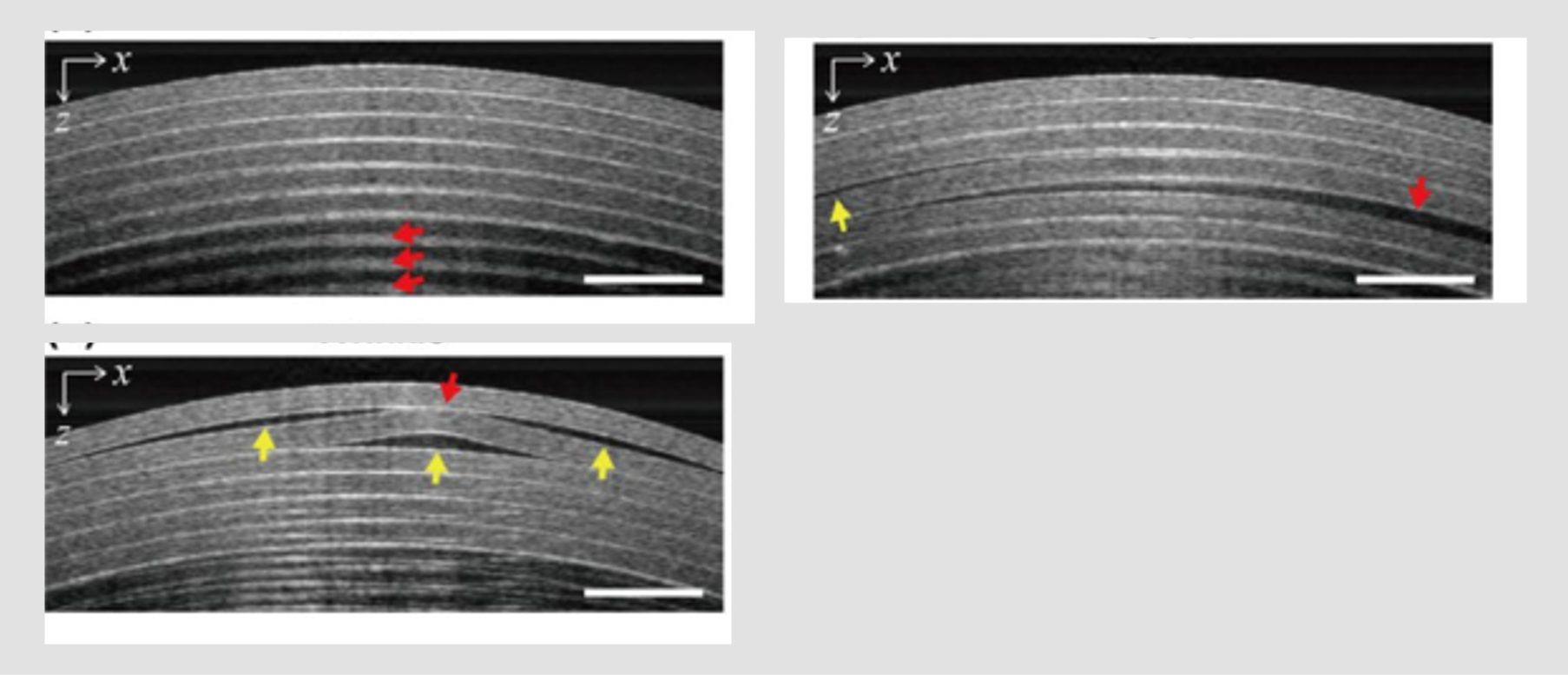

誘電体フィルム層間の隙間(エアギャップ)は正常なSHを阻害する要因になります。図12で示すように、フィルムを巻回した際にフィルム層間の密着が不十分であったり、フィルム自体にシワがあるとエアギャップが発生します。

巻回フィルムの断面

(左上) 正常

(右上) 巻回によるエアギャップ

(左下) シワによるエアギャップ

コンデンサ内の電界が、エアギャップ内の空気やガス絶縁破壊強度よりも高い場合、局所的な絶縁破壊が発生して空気やガスがイオン化します。一般的に部分放電やコロナと呼ばれる現象です。この放電によって局所的に小さな電気アークが発生し、大電流が発生して、蒸着電極が局所的に蒸発します。しかし、エアギャップの数が多く、そのサイズが大きいほどSHが頻繁に発生し、電界がより強くなる場所(とくに電極端部)で放電が発生し、静電容量が急速に低下します。セグメントタイプの蒸着電極の場合、電極を隔てる未蒸着ラインからも放電が伝播する可能性があり、著しい容量の低下や絶縁低下を引き起こします。

このエアギャップは、フィルムの種類や厚さに応じたフィルム巻取装置の性能と巻取り速度や張力の管理などの技術で改善できます。またフィルムを可能な限りきつく巻き取ったり、巻回体を加熱して熱収縮させることでも改善ができます*49。一部のコンデンサでは、巻回時にオイルやエポキシ(または他の非膨潤性、低粘度、低表面張力、高酸素含有液体*50)を含浸させた製品もあります。

*49 D. Shaw, et al., “A Changing Capacitor Technology - Failure Mechanisms and Design Innovations," IEEE Transactions on Electrical Insulation, vol. 16, no. 5, pp. 399-413, 1981. [76]

*50 F. Lin, et al., “On the failure mechanism of metallized polypropylene pulse capacitors," in Conference on Electrical Insulation and Dielectric Phenomena, 2000, 2000, pp. 592-595. [77]

積層セラミック(MLCC)の故障

MLCCは、破局的絶縁破壊と劣化絶縁破壊のいずれかを起こす可能性があります。劣化破壊は容易に制御できる傾向にあり、ほとんどの場合、キュリー温度以上で1~4時間加熱することで可逆的になることが知られています*51この経時変化はキュリー温度から冷却する際のセラミックの強誘電性と体積応答によるものです。

*51 D. Donahoe, et al., “Moisture induced degradation of multilayer ceramic capacitors," Microelectronics and Reliability, vol. 46, no. 2-4, pp. 400-408, Feb. 2006. [81]

MLCCに壊滅的な故障が発生すると、絶縁破壊中に誘電体セラミックを通してクラックが伝播する傾向があります*52。さらにこの絶縁破壊には、固有絶縁破壊、熱破壊、イオン化破壊の3つのモードがあります。このうちで最も一般的なものはセラミック材料の耐電圧に起因する固有絶縁破壊です。セラミックの絶縁破壊強度は、セラミックの気孔率、粒径、導電性不純物、製造方法、過去の印加電圧、印加電圧周波数、電圧ランプ率*53、および存在する機械的欠陥に依存します。一般にセラミックは高電界下でクラックを発生させやすい性質があります。セラミックは脆い材料であるため、どんな小さなクラックであってもすぐに成長し、誘電体全体に伝播します。

*52 J. Ho, et al., “Historical introduction to capacitor technology," IEEE Electrical Insulation Magazine, vol. 26, no. 1, pp. 20-25, 2010. [61]

*53 A. L. Young, et al., “Mechanical vs. electrical failure mechanisms in high voltage, high energy density multilayer ceramic capacitors," Journal of Materials Science, vol. 42, no. 14, pp. 5613-5619, Apr. 2007. [93]

また熱暴走によってもMLCCの誘電体の破局的破壊が起こる場合があります。この故障モードでは、セラミック誘電体の局所的な部分が化学的に還元されます。この還元されたセラミック誘電体は導電率が高く、より多くの電流を流すことができます。ジュール加熱によって温度が急速に上昇し、より多くのセラミックが化学的に還元された形態に変換され、導電率(および電流量)がさらに増加するとセラミックが溶融し、伝導経路がコンデンサをショートさせるか*54、セラミックと電極間の熱膨張係数(CTE)差によって剥離やクラックが発生するまで続きます*55。

*54 W. Bahn and R. Newnham, “Microdefects in batio3 capacitors," Materials Research Bulletin, vol. 21, no. 9, pp. 1073-1082, 1986. [95]

*55 J. Yamamatsu, et al., “Reliability of multilayer ceramic capacitors with nickel electrodes," Journal of Power Sources, vol. 60, pp. 199-203, 1996. [96]

MLCCはイオン化破壊(電離破壊)することもあります。イオン化破壊では、プール-フレンケル放出*56 によって電流が流れます。セラミックの気孔率やその他の構造的特徴によって、局所的な内部電場が増強され、平均印加電場よりもはるかに大きくなります。この強化された電場によって、電子は十分なエネルギーを持つようになり、なだれイオン化のように複数の隣接する電子を伝導帯にたたき込むことができます*57 *58。このような局所的な電界の増強により、固有絶縁破壊で起こるよりも低い印加電圧で絶縁破壊が起こります。電界は構造的特徴によって増強されるため、MLCC の誘電体の絶縁耐力はセラミックの気孔率や欠陥密度(粒界やボイドなど)によって変化することが知られています。

*56 E. Loh, “A model of dc leakage in ceramic capacitors," Journal of Applied Physics, vol. 53, no. 9, pp. 6229{6235, 1982. [97]

*57 J. M. Herbert, “Production of ceramic material," US Patent 3,041,189, Tech. Rep.,1962. [85]

*58 B. Rawal and N. Chan, “Conduction and failure mechanisms in barium titanate based ceramics under highly accelerated conditions," in Proceedings of the 34th Electronic Components Conference, 1984, pp. 184-188. [99]

監修/飯田 和幸

エーアイシーテック株式会社 ゼネラルアドバイザー

1956年埼玉県生まれ。

日立化成株式会社、日立エーアイシー株式会社にてコンデンサの製品開発と高機能化、コンデンサ用の金属材料や有機材料開発、マーケティング業務に従事。

広報誌、業界誌、各種便覧等にコンデンサに関する記事を寄稿。

2005年から2015年まで株式会社 日立製作所 技術研修所でコンデンサの使い方に関する講座を担当。

2020年よりエーアイシーテック株式会社 ゼネラルアドバイザー。

- 「タンタル電解キャパシタ」

電気化学会編 丸善 電気化学便覧 第5版 15章 キャパシタ 15.2.4節 b (1998) - 「タンタル・ニオブコンデンサの開発動向と材料技術」

技術情報協会セミナー 2008年6月 - 「鉛フリー対応表面実装形フィルムコンデンサ MMX-EC, MML-ECシリーズ」

日立化成テクニカルレポート 48号 製品紹介 2007年 - 「電子機器用フィルムキャパシタ」

丸善 キャパシタ便覧 第5版 5章 フィルムキャパシタ 5.2項 (2009) - 「新エネルギー用大型フィルムコンデンサMLCシリーズ」

新神戸電機株式会社 新神戸テクニカルレポート 22号(2012)