コンデンサの故障と寿命(1)

~コンデンサの基礎~

はじめに

コンデンサは、回路の基本的かつ重要な電子部品のひとつです。代表的なコンデンサにはアルミ電解コンデンサ(Al-Ecap)、蒸着電極形フィルムコンデンサ(MF-cap)、積層セラミックコンデンサ(MLCC)、タンタルコンデンサ(Ta-Ecap)があり、回路の機能、サイズ、コストなどによって使い分けられています。一方で、製造時や使用時における過度なストレスや設計上のミスによって機能を失う故障や、発煙発火などのトラブルが起こることがあります。

本稿では、パワーエレクトロニクスで使われるAl-Ecap、MF-cap、MLCCを中心に故障モードと故障メカニズムを解説し、寿命推定と安全な使い方を解説します。

目次

コンデンサの基礎

コンデンサの基本的な性質

コンデンサは電荷を蓄積し直流をストップする

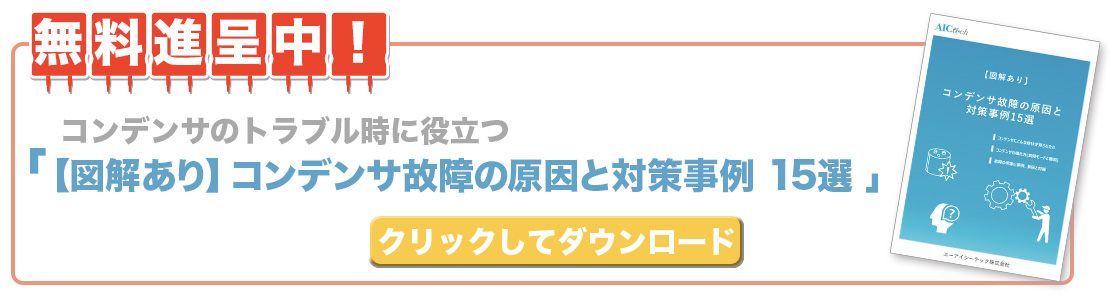

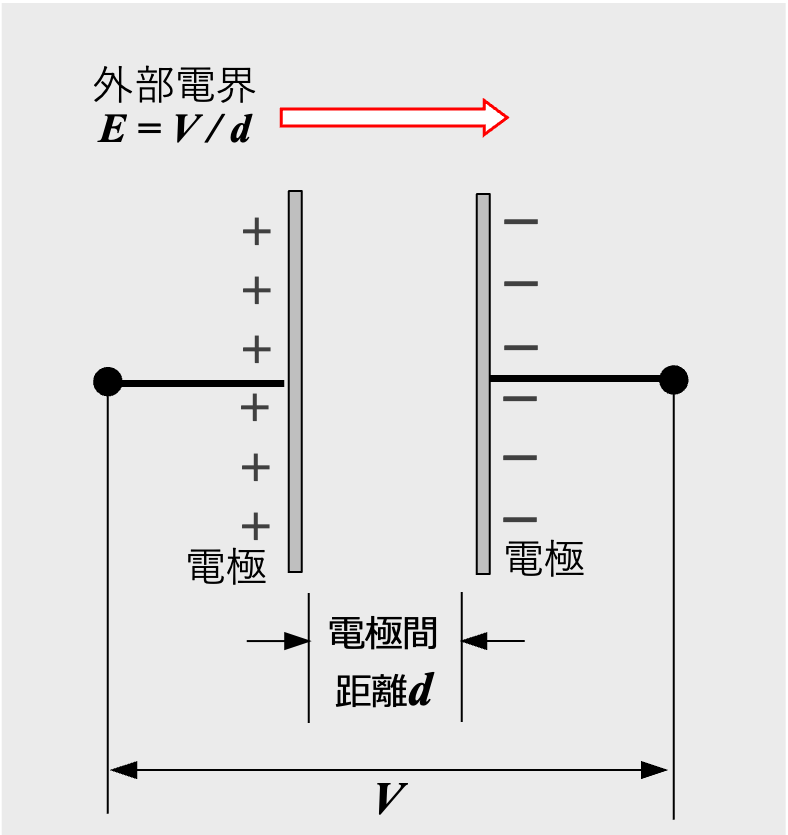

コンデンサは電荷を蓄えるデバイスです。電荷とは物質や粒子がもつ電気です。コンデンサは電位差Vによって、向き合った2枚の電極板に電荷を蓄積します(図1) 。電極間に絶縁物があると、絶縁物は電極間の電界中にさらされます。絶縁物に電圧を印加しても電流は流れませんが、電界により絶縁物の原子はプラスの電気を帯びた部分とマイナスの電気を帯びた部分に分かれます*01 (図2)。すなわち外部電界E (=V/d)によって、絶縁物には逆の誘起電界E’が誘起されて、電気エネルギーが蓄えられます。この現象を誘電分極と呼び、誘電分極を起こす物質を誘電体と呼びます。

コンデンサの充電(電極のみ)

コンデンサの充電(誘電体あり)

*01 当社ウエブサイト

コンデンサ特性の基礎知識 ~静電容量編~

https://www.aictech-inc.com/information/capacitor_foundation03.html

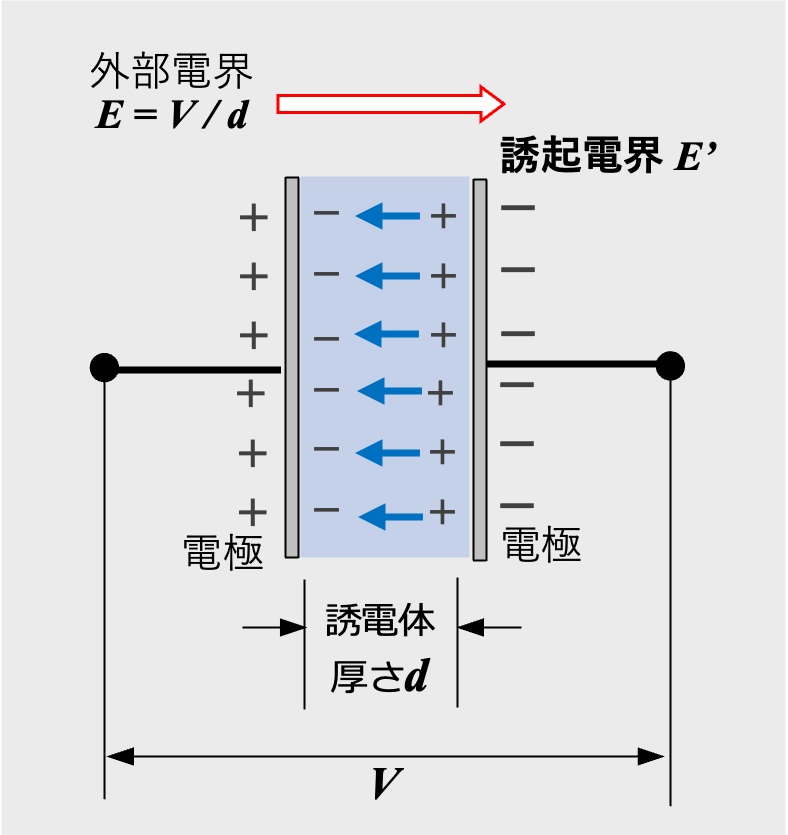

コンデンサに電荷が蓄えられる(充電される)とき、直流電流がコンデンサに流れ続けます。充電の初期では大きな電流がコンデンサに流れ込み(充電電流、図3)、その後、誘電体を分極させる電流(吸収電流)が流れこみます。コンデンサが完全に充電されると直流電流は流れなくなります*02 。すなわちコンデンサには充電のための直流電流が流れますが一瞬で電極板に電荷がたまり、それ以上電荷が動くことはありません。つまり、コンデンサは直流の電流を一瞬で食い止めるのです。

コンデンサに直流電圧を印加したときの電圧と電流の変化

*02 当社ウエブサイト

コンデンサ特性の基礎知識 ~漏れ電流編~

https://www.aictech-inc.com/information/capacitor_foundation05.html

コンデンサは交流電流を通す

ところがコンデンサに交流電圧をかけたときには様子が変わります。交流電圧は常に電圧のプラス・マイナスが入れ替わるからです。

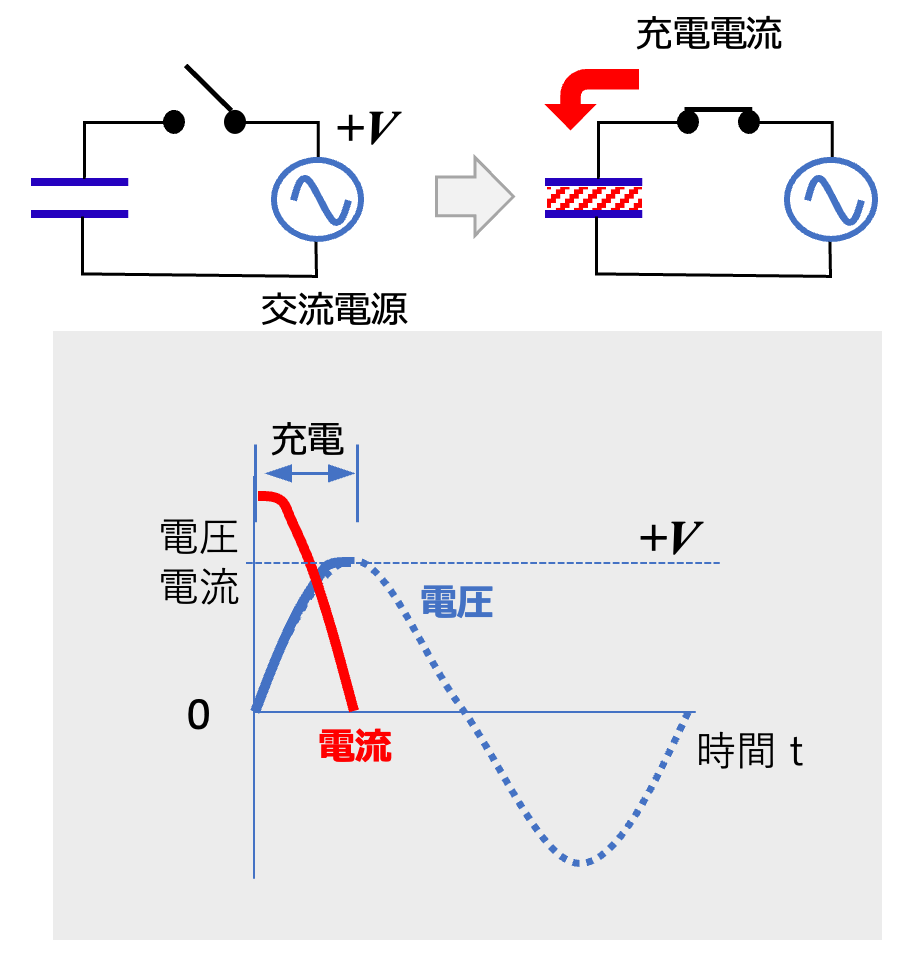

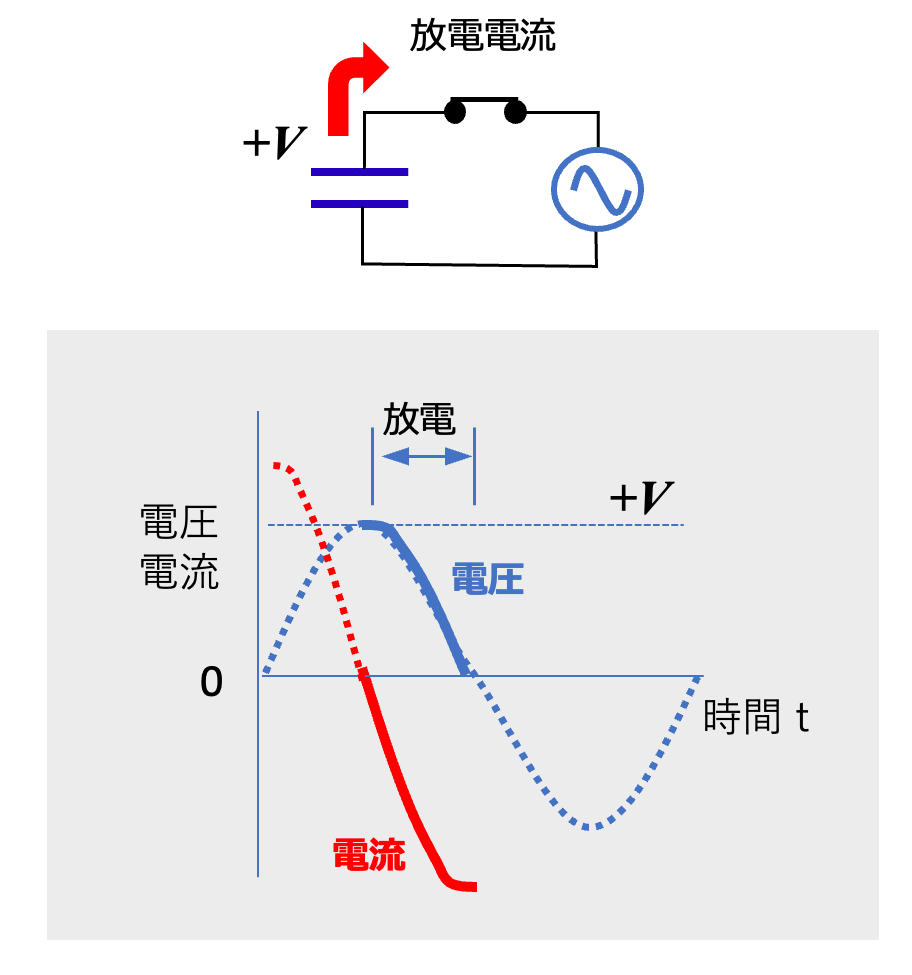

はじめは直流のように電源のプラス極から電流が流れて、コンデンサを充電します。コンデンサの電圧が電源の電圧Vと同じになると電流はゼロになります(図4)。 電源の電圧がゼロに向って下降するとコンデンサは放電を始めて、逆方向の放電電流が流れます(図5) 。

コンデンサに流れる交流電流

(充電による正方向の電流)

コンデンサに流れる交流電流

(放電による逆方向の電流)

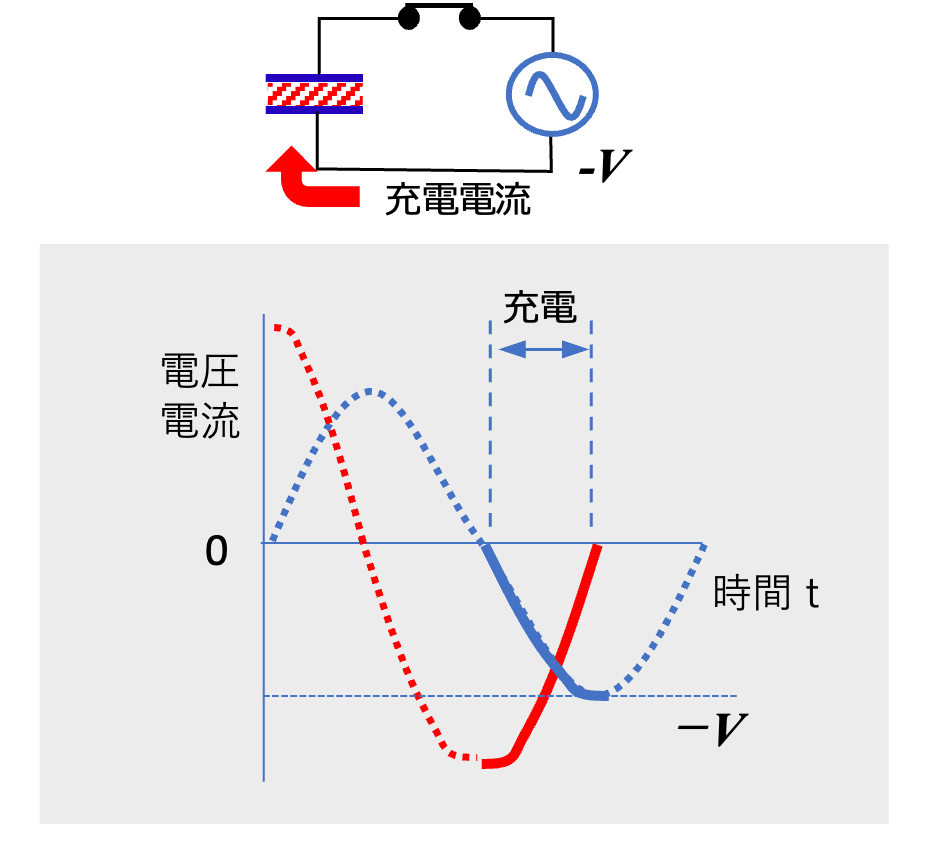

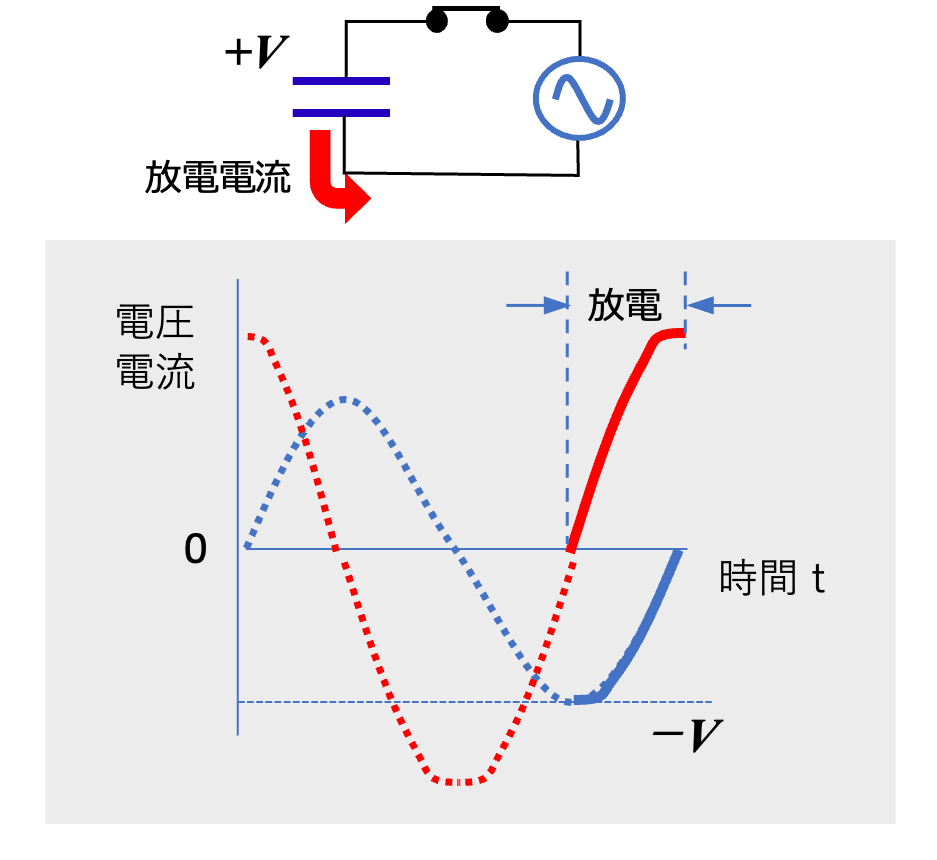

電源の電圧が反転すると再びコンデンサへの充電が始まり、電圧が逆方向のピークになるまで充電が続きます(図6) 。その後、電圧がゼロに向うとコンデンサは放電を始めて、電流は逆方向に流れます(図7)。

コンデンサに流れる交流電流

(充電による逆方向の電流)

コンデンサに流れる交流電流

(放電による正方向の電流)

つまり、プラスとマイナスの電圧が周期的に入れ替わる交流では、電圧の変化に応じてコンデンサの充放電が繰り返されて、あたかも交流の電流が流れているように見えるのです。

静電容量とは、コンデンサが電荷を蓄える能力のこと

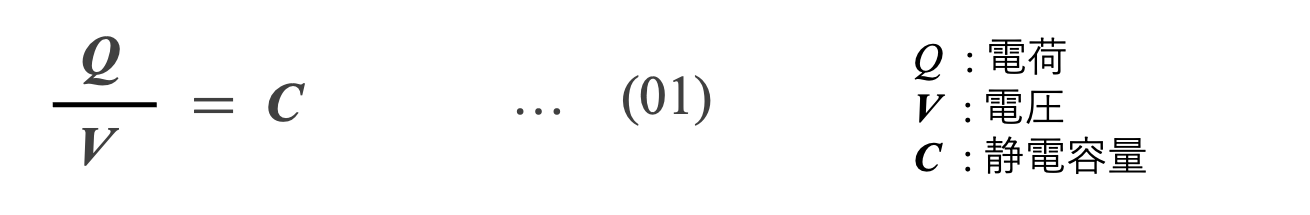

コンデンサに蓄えられる電荷Qは電圧Vに比例します。その比例定数は、静電容量Cとして式(01)で定義されます。すなわち静電容量は、ある電圧において電荷を蓄える能力を表す物理量です。

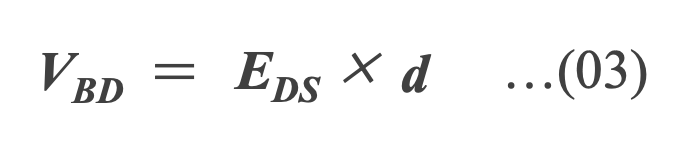

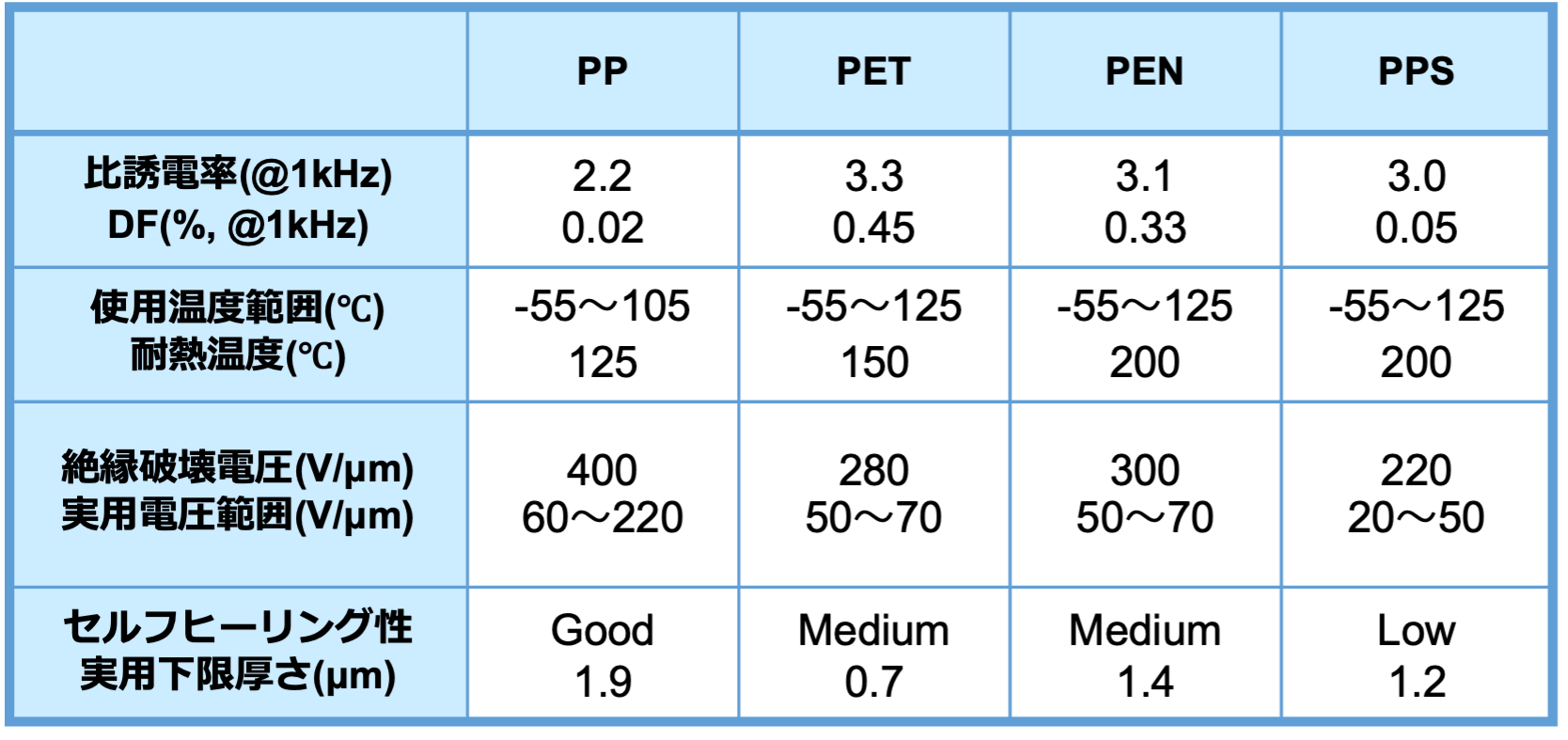

静電容量C は、真空の誘電率 ε0 (8.854×10-12 [F/m])、比誘電率 εr (relative permittivity)、電極の面積A および電極間の間隔距離dを用いた式(02)で表されます。式(02)は εrが大きい誘電体を用いることでコンデンサの容量を大きくできることを示しています。コンデンサに使われる主な誘電体の比誘電率を表1に示します。

誘電体の耐電圧

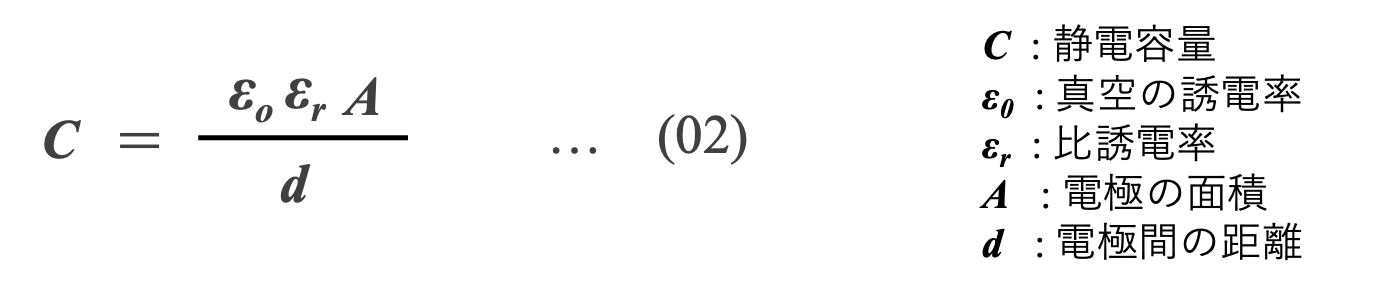

コンデンサに印加できる電圧の上限は誘電体の性質によって異なります。言い換えると過度な電圧が印加されると、誘電体は電流を通すことになります。この電圧は絶縁破壊電圧(VBD)として知られ、誘電体の厚さ(d)と誘電強度(EDS)の積で表されます*03 式(03) 。

*03 F. T. Ulaby, Fundamentals of Applied Electromagnetics. Prentice Hall, 2007. [36]

VBD は、ある厚さの誘電体に対するコンデンサの動作電圧と、コンデンサの電界に蓄積できるエネルギー量から決まります。式(02)および式(03)から、絶縁破壊電圧は d に比例し、容量は d に反比例します。

このため、誘電体の厚みが増すと、最大動作電圧は大きくなりますが、静電容量は減少します。静電容量を大きくするには、比誘電率εrの大きい誘電体を使って電極面積Aを増やさなければなりません。このことはコンデンサの物理的サイズとそれに対応するコストを増加させます。

誘電体の厚さは、動作電圧に耐えるのに十分な厚さでありながら、必要な静電容量を提供するのに十分薄く、経済的・物理的に実現可能なほど小さくなるように、動作用途に応じて慎重にバランスをとる必要があります。

表1の EDS は理想的な並行平板コンデンサを仮定した値です。実際のコンデンサの電極の形状は並行平板ではなく、絶縁破壊は、面全体ではなく電極面の鋭角や点で発生します。ひとたび誘電体が局所的に破壊すると、絶縁破壊は電極から電極へと急速に伝播し、誘電体の絶縁性を低下させてコンデンサを短絡させます*09。また誘電体に非常に大きな電界が与えられると、誘電体原子がイオン化して誘電体が破壊されます*10。誘電体中の不純物や不均一性があると電流が流れやすくなって、理論上のEDS値よりも低い電圧で破壊することもあります。誘電体が結晶質の場合には、電界が原子をイオン化させ、自由電子を加速して他の誘電体原子をイオン化させるのに十分な速度まで加速させ、なだれ的にイオン化を起こすこともあります*11。

*04 https://www.jstage.jst.go.jp/article/sfj/72/4/72_216/_pdf

*05 https://www.nature.com/articles/pj198470.pdf

*06 A. J. Moulson and J. M. Herbert, Electroceramics: Materials, Properties, Applications. John Wiley & Sons Inc, Jul. 2003. [32]

*07 T. Lebey, et al., “Origin of the colossal permittivity and possible applications of cct ceramics," in 55th Electronic Components and Technology Conference, 2005 (ECTC), 2005, pp. 1248-1253. [34]

*08 M. H. Yeh, Y. et al., “Electrical characteristics of barium titanate films prepared by laser ablation," Journal of Applied Physics, vol. 74, no. 3, pp. 2143{2145, 1993. [33]

*09 P. Scherz, Practical Electronics for Inventors. McGraw-Hill/Tab Electronics, Nov. 2006. [38]

*10 真性絶縁破壊( intrinsic breakdown)

*11 不純物として存在する伝導電子が固体中を流れるとき、一定値以上の運動エネルギーを得ると電離をおこし、電子なだれが発生し、最終的には固体間の結合が破壊されます。

誘電体の特性がコンデンサの性能を制限する

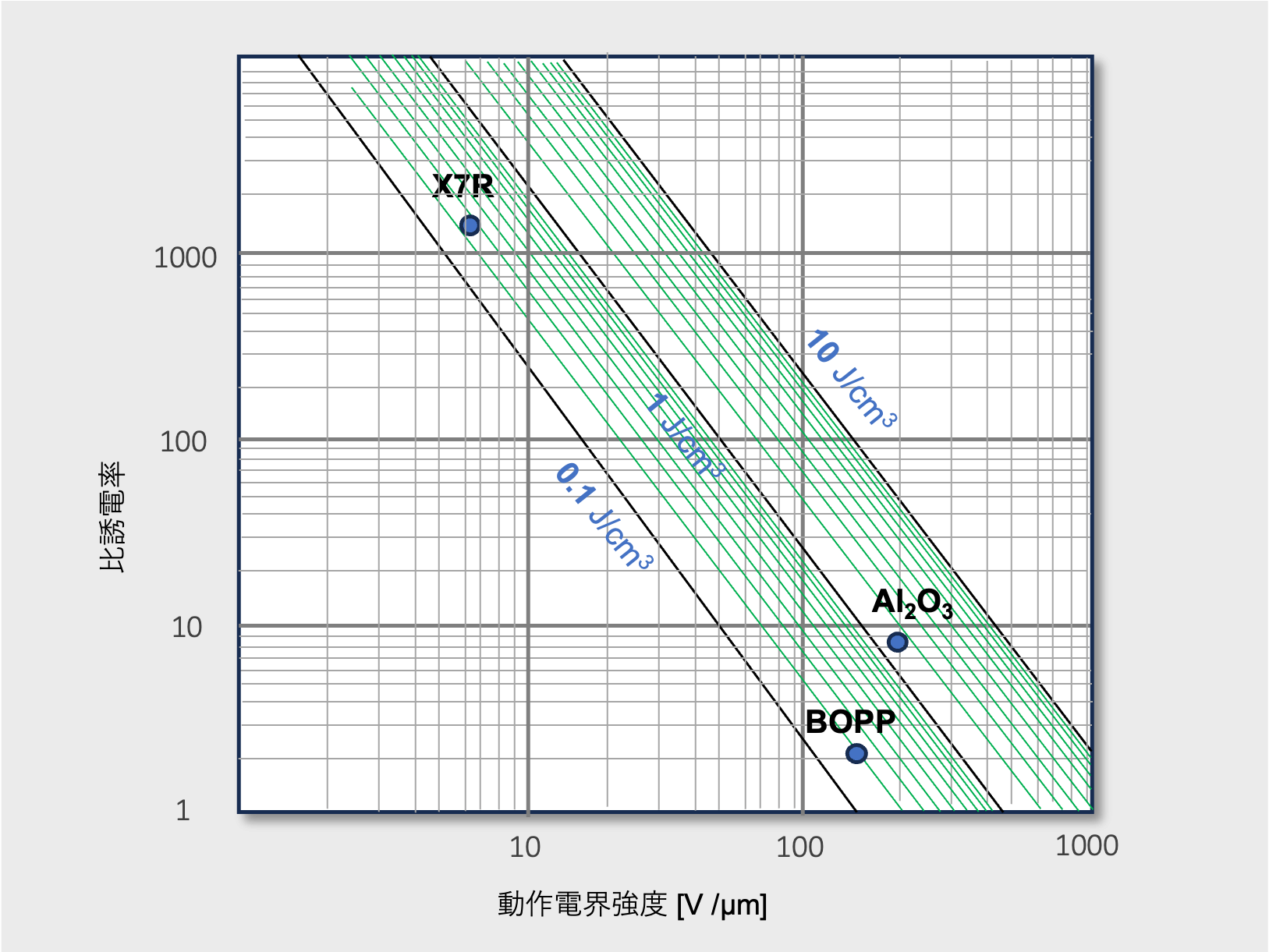

誘電体の特性は、コンデンサの性能を制限する大きな要因です。図8は、Al-Ecap、MF-cap、MLCC誘電体である酸化アルミニウム(Al2O3)、ポリプロピレン、X7R特性のセラミックスの比誘電率、動作電界強度と体積エネルギー密度をそれぞれ示したものです*12。体積エネルギー密度の理論的な限界は 10 J/cm3の範囲と言われており、コンデンサとしての実用上限値は、端子の引き出しやケーシングを考慮するとおよそ 2 J/cm3程度と考えられます。

*12 M. Marz, A. Schletz, B. Eckardt, S. Egelkraut, and H. Rauh, “Power electronics system integration for electric and hybrid vehicles,” in Proc. Int. CIPS, 2010, pp. 1–10. [5]

Al-Ecapの誘電体であるAl2O3は高い電界強度と大きな比誘電率を持ちエネルギー密度が最も高い誘電体です。セラミックスはAl2O3やフィルムよりもはるかに高い誘電率を持つ可能性がありますが、電界強度が低いため、結果としてフィルムと同様の体積エネルギー密度となります。

各誘電体の動作電界強度・比誘電率・体積エネルギー密度の関係

Al2O3 : アルミ電解コンデンサ(酸化アルミニウム)

BOPP : フィルムコンデンサ(二軸延伸ポリプロピレン)

X7R : 積層セラミックコンデンサ(容量変化率±15% @-55~125℃)

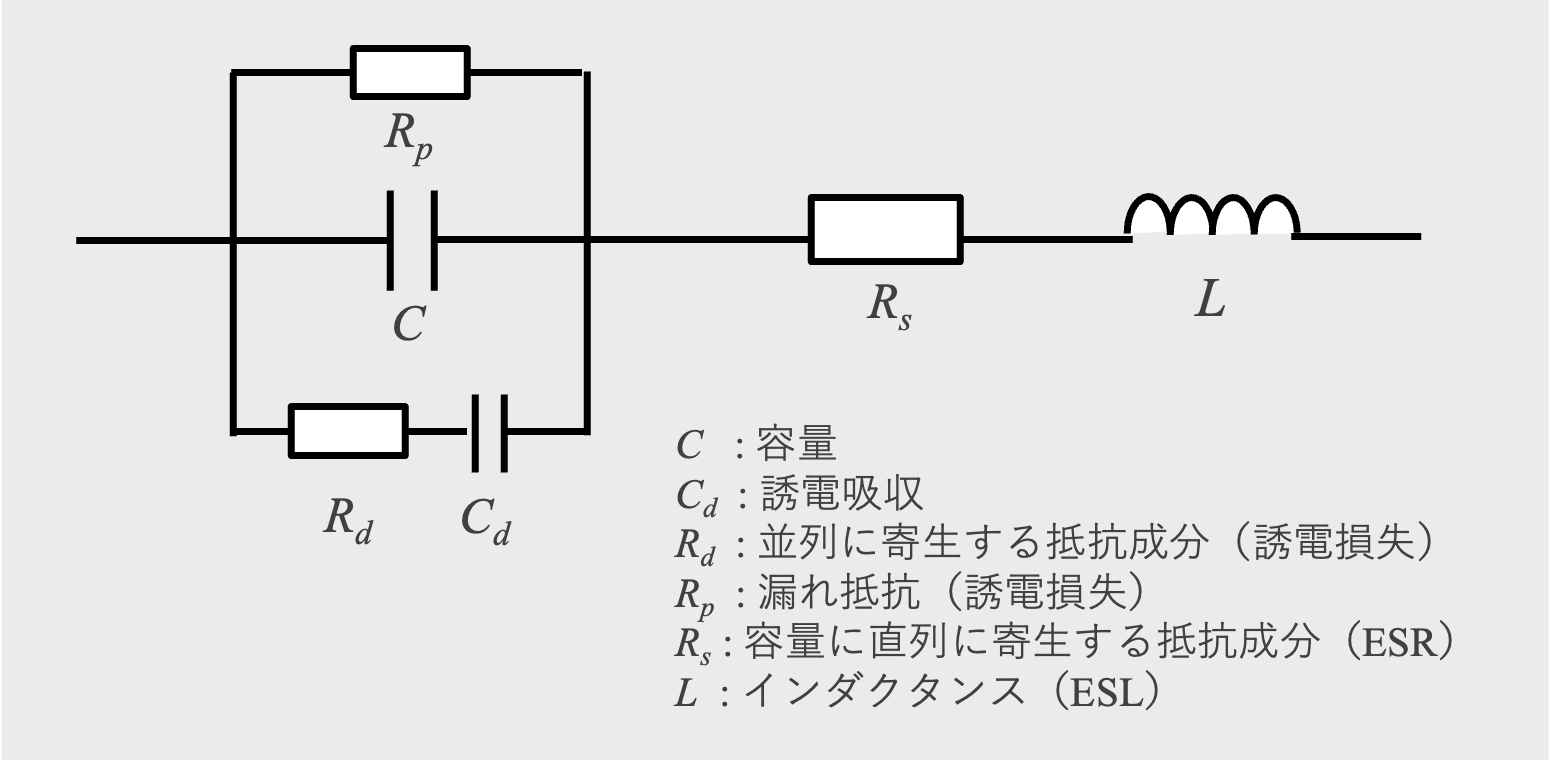

実際のコンデンサには抵抗やインダクタンスがある

理想的なコンデンサは静電容量だけを持ち、充電中に電荷がコンデンサを流れ出るのを防ぎ、充電されたエネルギーをロスなく放出します。しかし実際のコンデンサでは、電極と誘電体と由来する純粋な容量Cだけでなく、誘電体以外の容量、抵抗、インダクタンスが存在します。また誘電体は完全な絶縁体ではないため、充電中に陽極から陰極へ小さな漏れ電流(Ileak)が流れます。等価回路では、これを誘電体容量(C)に並列に接続した抵抗Rpで表します。また誘電体には誘電吸収Cdと分子分極による誘電損失のRd が存在します*13。さらに容量C と直列に構成材料による等価直列抵抗(ESR)が存在し、外部端子や内部タブには等価直列インダクタンス(ESL)が寄生しています(図9)。

*13 B. W. Williams, Principles and Elements of Power Electronics: Devices, Drivers, Applications, Passive Components. Glasgow, U.K.: Univ. Strathclyde, 2006, ch. 26. [4]

ここで注意すべきことは、実際のコンデンサのさまざまなパラメータは、温度、電圧ストレス、周波数、時間(すなわち、動作条件)によって変化することです。これらの変化を考慮しない場合、電気的ストレスや熱的ストレスの解析が不適切になり、非現実的な寿命予測につながる可能性があります。

コンデンサの等価回路

主なコンデンサの種類と棲み分け

コンデンサの分類

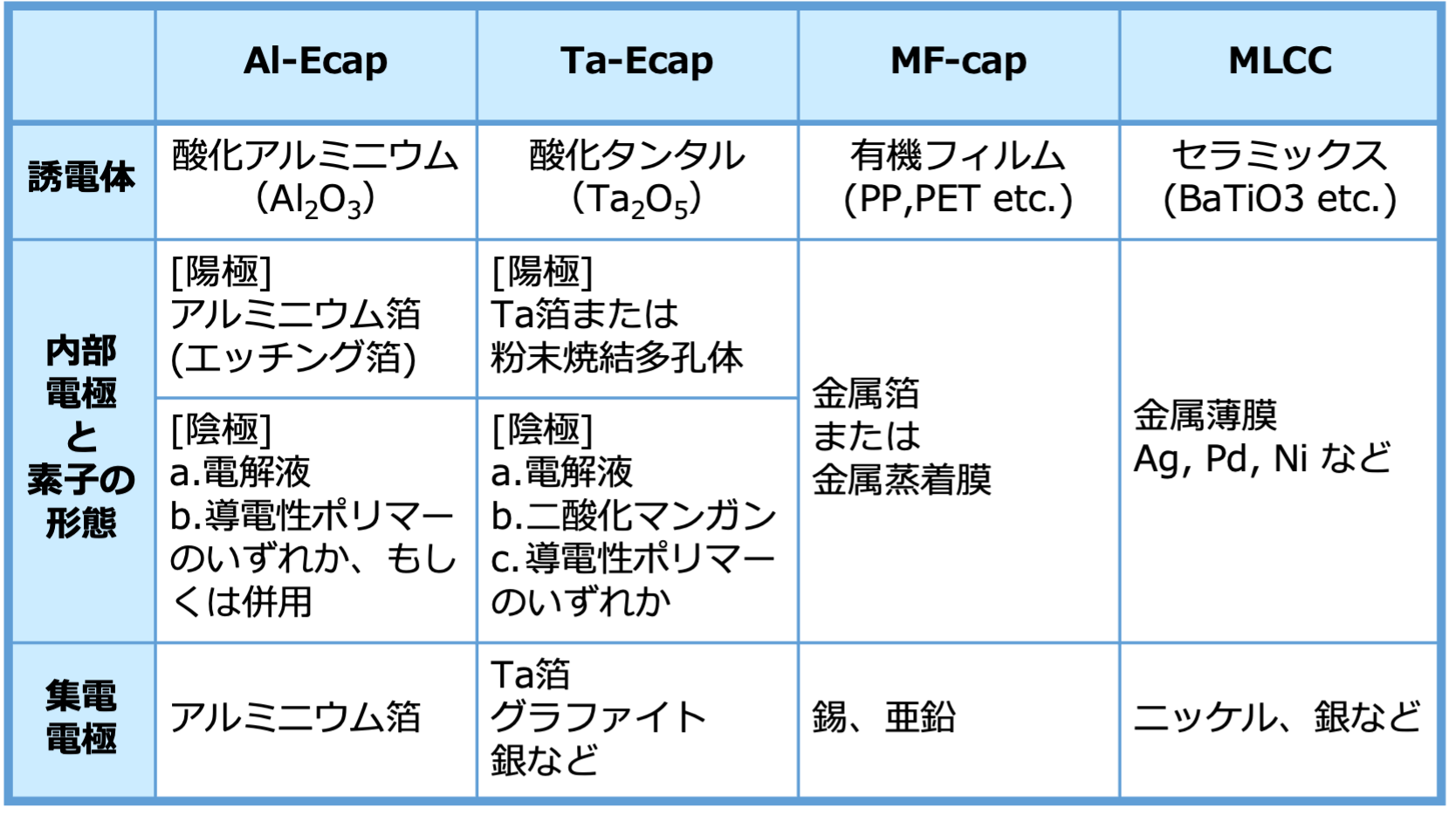

代表的なコンデンサの分類と概要を表2に示します。コンデンサの種類は誘電体で分類されますが、前述のように誘電体の違いは容量範囲や耐電圧などのコンデンサ性能に大きく影響します。また誘電体が同じであっても、電極の種類や素子の形態によって特性が異なります*14。

*14 当社ウエブサイト

コンデンサ特性の基礎知識 ~静電容量編~

https://www.aictech-inc.com/information/capacitor_foundation03.html

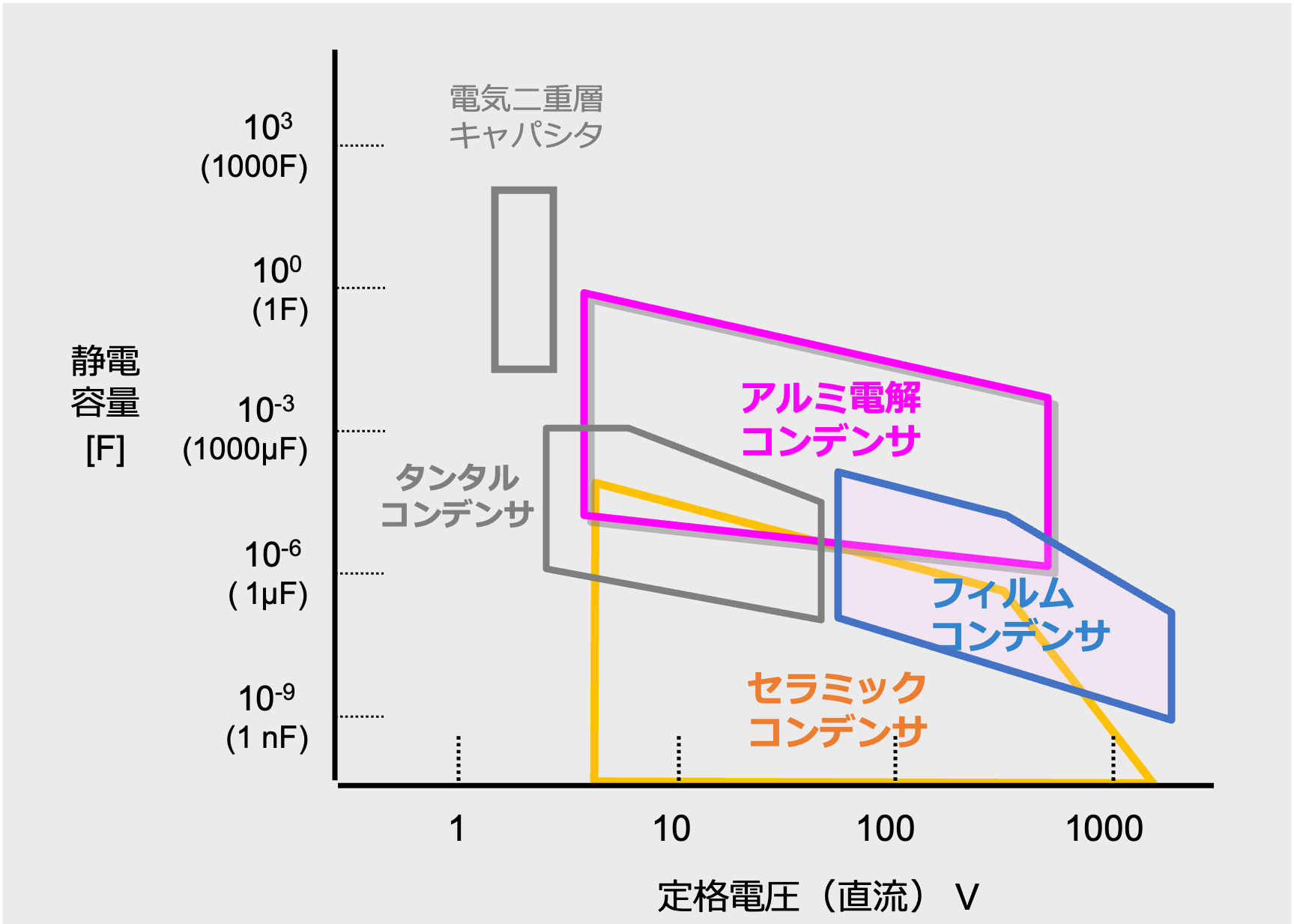

静電容量と定格電圧による棲み分け

図10に代表的なコンデンサの静電容量と定格電圧の棲み分けを示します。コンデンサは、ピコ・ファラド(pF, 10-12ファラド)から1ファラド(F)を超える極めて幅広い静電容量をカバーしており、コンデンサの種類によってその範囲が異なります。総じてAl-Ecapが大容量の範囲をカバーしていますが、近年ではMLCCの大容量品や複数の素子をモジュール化させたMF-capが登場しています。また全てのコンデンサに定格電圧が決められており、コンデンサの種類によって定格電圧の範囲が異なります。

代表的なコンデンサの定格電圧と静電容量による棲み分け

コンデンサに印加される電圧が大きすぎると、誘電体が破壊され、コンデンサの電極間にアークが発生してショートしてしまいます。コンデンサの定格電圧は、使用している誘電体の種類や厚さによって異なり、コンデンサの信頼性評価や絶縁抵抗、破壊電圧、および電気特性から総合的に決められます。

このためコンデンサは定格電圧の範囲内で使用しなければなりません。コンデンサを実際に使用する際の電圧と、定格電圧との間のマージンには関連性があり、マージンが大きければ大きいほど信頼性が高くなります。高度な信頼性が必要な機器では、マージンを50%以上で使用してはならないと規定されていることが多く、余裕を持った使い方が高い信頼性につながります。

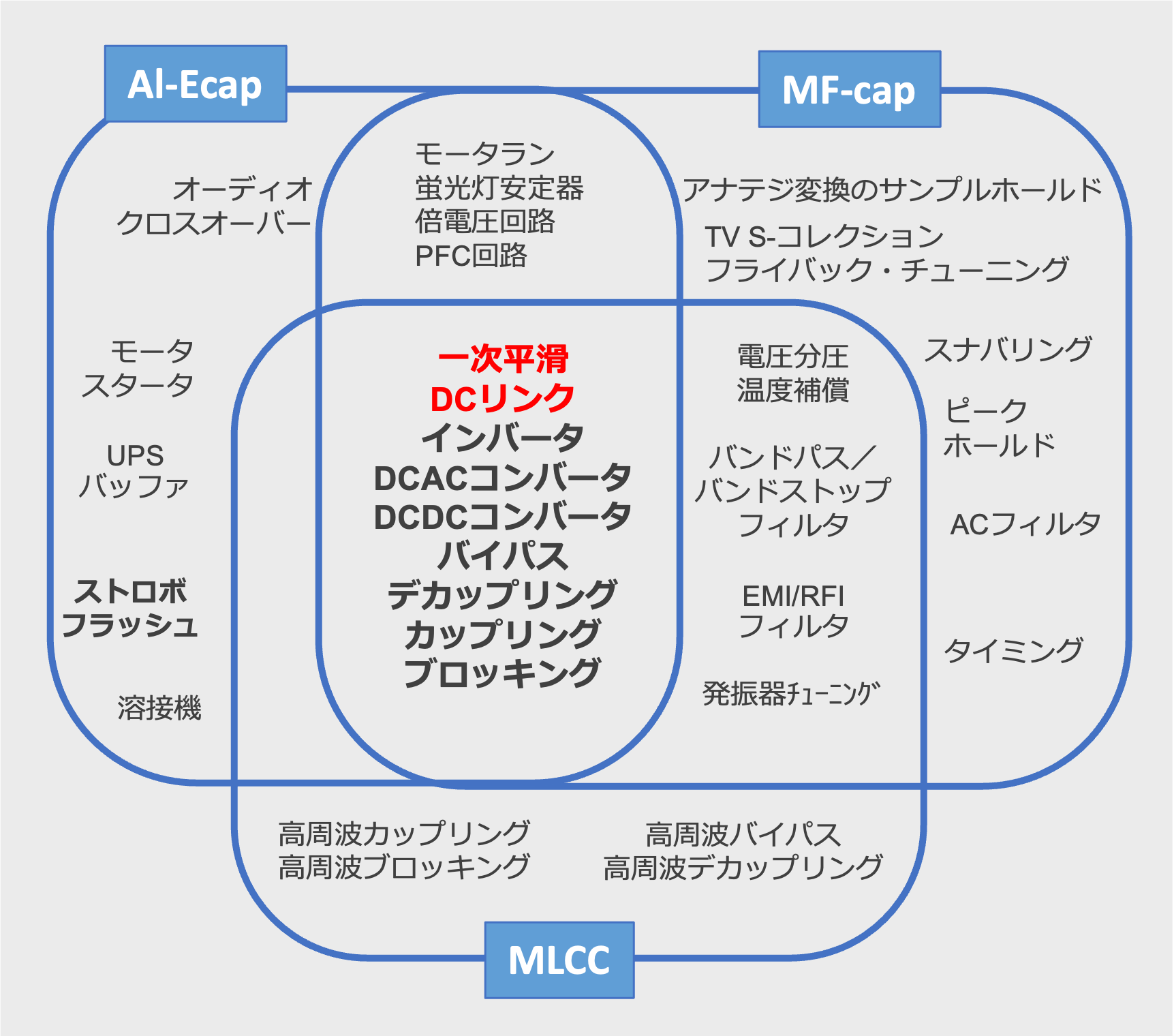

アプリケーションによる棲み分け

コンデンサが使われる電子回路にはさまざまな機能があり、その機能に適したコンデンサが選ばれます。例えばカメラのストロボフラッシュは、コンデンサに蓄えられた電気エネルギーを瞬時に放出して閃光を放ちます。このアプリケーションでは、耐電圧が300~450V、数百μFの大きな静電容量、小さいサイズのコンデンサが選ばれます。基本的には、電圧と容量の図10から、この要件を満たすコンデンサとしてAl-Ecapが選ばれます。

一方で、Al-Ecapは有限寿命であり、他のコンデンサに比べて周波数や温度に対して特性が大きく変化します。このため、高周波のフィルター回路や大きなリプル電流が流れるアプリケーションにAl-Ecapは選ばれません。すなわち、図11に示すようなコンデンサにはアプリケーションによる棲み分けがあります。

Al-cap、MF-cap、MLCCのアプリケーションによる棲み分け

代表的なコンデンサの特徴

アルミ電解コンデンサ(Al-Ecap)

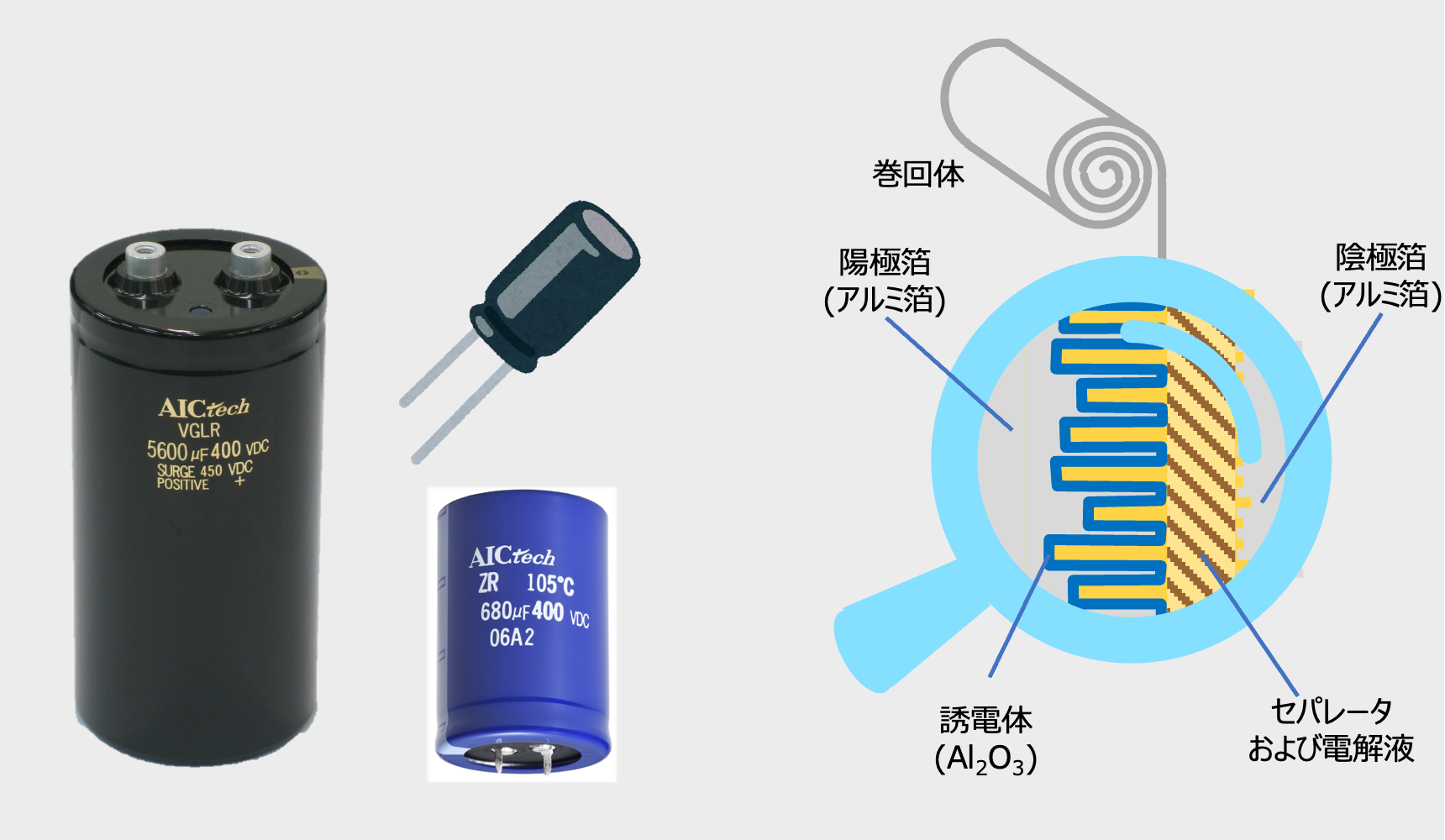

電解液を浸み込ませたセパレータを2枚のアルミ箔で挟んだ構造

Al-Ecapは、電解液を含浸させたセパレータを2枚のアルミ箔で挟んで円筒状に巻き上げた構造です(図12)。1枚のアルミ箔は表面が高度に粗面化されており、誘電体として機能する酸化物層で覆われています。またこの酸化物層には優れた耐圧特性(0.667-0.714 V/nm*15)があります。もう一方のアルミ箔は電解液と接触することで陰極として機能します。電解液はイオン電流*16を介して誘電体の酸化物を保持し、壊れやすい酸化物表面と接触して、電極として作用します。

アルミ電解コンデンサの外観と素子の構造

*15 A. Morley and D. Campbell, “Electrolytic capacitors -their fabrication and the interpretation of their operational behavior," Radio Electronic Engineering, vol. 43, pp. 421-429, Jul. 1973. [41]

*16 H. Ma and L. Wang, ¥Fault diagnosis and failure prediction of aluminum electrolytic capacitors in power electronic converters," in 31st Annual Conference of IEEE Industrial Electronics Society, 2005 (IECON 2005), 2005, pp. 842{847. [42]

化学的な要素が多い製造工程

陽極箔

Al-Ecapの製造工程は、陽極箔の前駆体である高純度(~99.99%、少なくとも99%以上*17)のアルミ金属箔(厚さ150~100μm)から始まります。陽極箔はエッチングにより粗面化され大きな表面積を持つ電極箔に加工されますが、Bi、Si、Mg、Znなどの異種金属がppmレベルで存在すると粗面化が阻害されるため、高純度のアルミ箔が必要とされます。アルミニウムは、酸素にさらされると厚さ約5nm程度の自然酸化層を形成します*18。この酸化物は、高温の水酸化ナトリウム水溶液等に箔を浸漬することで除去できます*19。

*17 K. Arai, et. al., “Effect of trace-elements on etching of aluminum electrolytic capacitor foil," Journal of the Electrochemical Society, vol. 132, no. 7, pp. 1667{1671, 1985. [44]

*18 M. Saif, et. al., “Effect of native al2o3 on the elastic response of nanoscale al films," Acta Materialia, vol. 50, no. 11, pp. 2779{2786, 2002. [45]

*19 P. M. Deeley, “Electrolytic capacitors," The Cornell-Dubilier Electric Corporation, Tech. Rep., 1938. [46]

自然酸化膜を除去した後、アルミ箔は、高温の強酸溶液中を通し、溶液と箔の間に電圧(AC、DC、またはその両方)を印加することで粗面化されます*20。これにより、箔表面に垂直な多数の平行な中空トンネルが形成され、箔の面積を100倍にも増大させることができます*21。その後エッチングされた箔は通常、脱イオン水(DI)と硝酸(HNO3)などに浸すことによって不純物や残渣を取り除きます。

*20 S. Parler, “Application guide, aluminum electrolytic capacitors,” Cornell-Dublier, Tech. Rep. [47]

*21 O. G. Palana, Engineering Chemistry. McGraw-Hill Education, 2009.[43]

誘電体はアルミ箔表面の酸化物

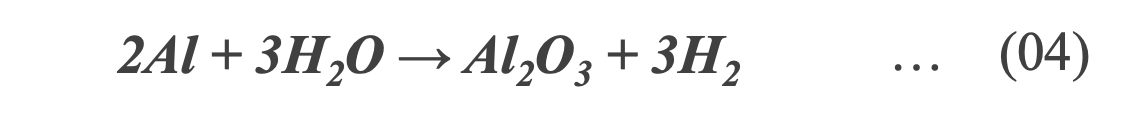

Al-Ecapの誘電体はアルミニウム表面の極薄の酸化物です。この酸化物は化成とも呼ばれる陽極酸化法で作られます。化成は電解不動態化プロセス*22であり、アルミニウムを陽極とし導電性の水溶液中で定格電圧の約130~200%の電圧を印加します*26。これにより金属イオンが水と反応して酸化物(Al2O3)が形成され、式(04)の反応によりH2が生成されます*27。工程では、箔を直流電圧源のプラス端子に接続し、箔を水性電解質浴に浸漬して通電します。

*22 ニオブ、タンタル、チタン、シリコンなどの弁金属(バルブメタル)でも同様の酸化物形成が可能です。

化成の電解液は酸化物を溶解させないものが選ばれ、pHを適切に保つことで酸化物の多孔性を制御できます。中性電解質(典型的にはホウ酸アンモニウム、リン酸塩、酒石酸塩)はAl2O3を溶解せず、緻密でバリア性の高い酸化皮膜を形成することができます*23, 24。酸性電解質(典型的には10%H2SO4だが、シュウ酸やリン酸もある)は、成長したままの酸化物層の一部を溶解する傾向があり、より厚く多孔質の層を形成することができます*25。

*23 A. Zagiel, et al., “Plating on anodized aluminum-the effect of the metal, the anion and the aluminum alloy," Electrochimica Acta, vol. 35, no. 6, pp. 1019-1030, Jun. 1990. [51]

*24 田中学視他, “バリヤー型アルミニウムアノード酸化皮膜の構造と生成機構” 表面技術 542-553 vol.69 12 2018

*25 J. O'Sullivan, “The morphology and mechanism of formation of porous anodic films on aluminum," in Proceedings of the Royal society of London. Series A, Mathematical and Physical Sciences, vol. 317, no. 1531, 1970, pp. 511-543. [52]

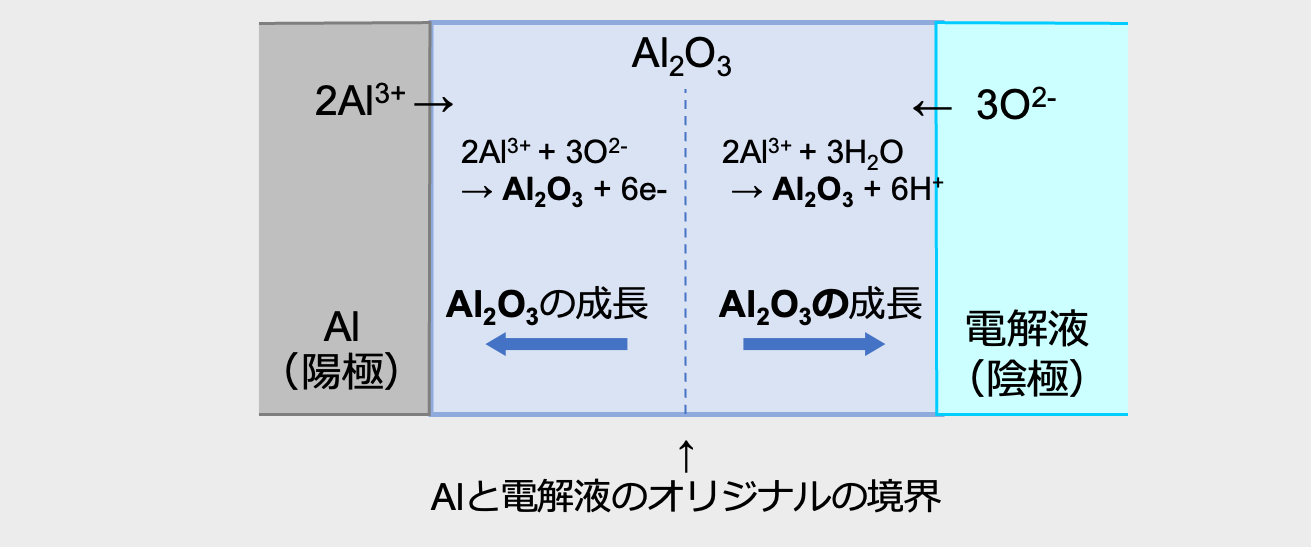

酸化物の成長速度は、金属からのAl+3イオンと電解質からのO2-イオンの流れによって決まります*25。両イオンは互いに異なる方向から流れてくるため、形成される酸化物は金属/酸化物界面および酸化物/電解液界面の両方で成長します(図13)。その結果、酸化物は金属表面の外側と内側の両方に成長していきます。これらのイオンが拡散するスピード(酸化物が成長するスピード)は電流密度(A/cm2)に比例します*27。

化成における酸化物皮膜の成長の模式図

*26 S. Parler, “Application guide, aluminum electrolytic capacitors,” Cornell-Dublier, Tech. Rep. [47]

*27 G. E. Thompson, “Porous anodic alumina: Fabrication, characterization and applications," Thin Solid Films, vol. 297, no. 1-2, pp. 192{201, Apr. 1997. [53]

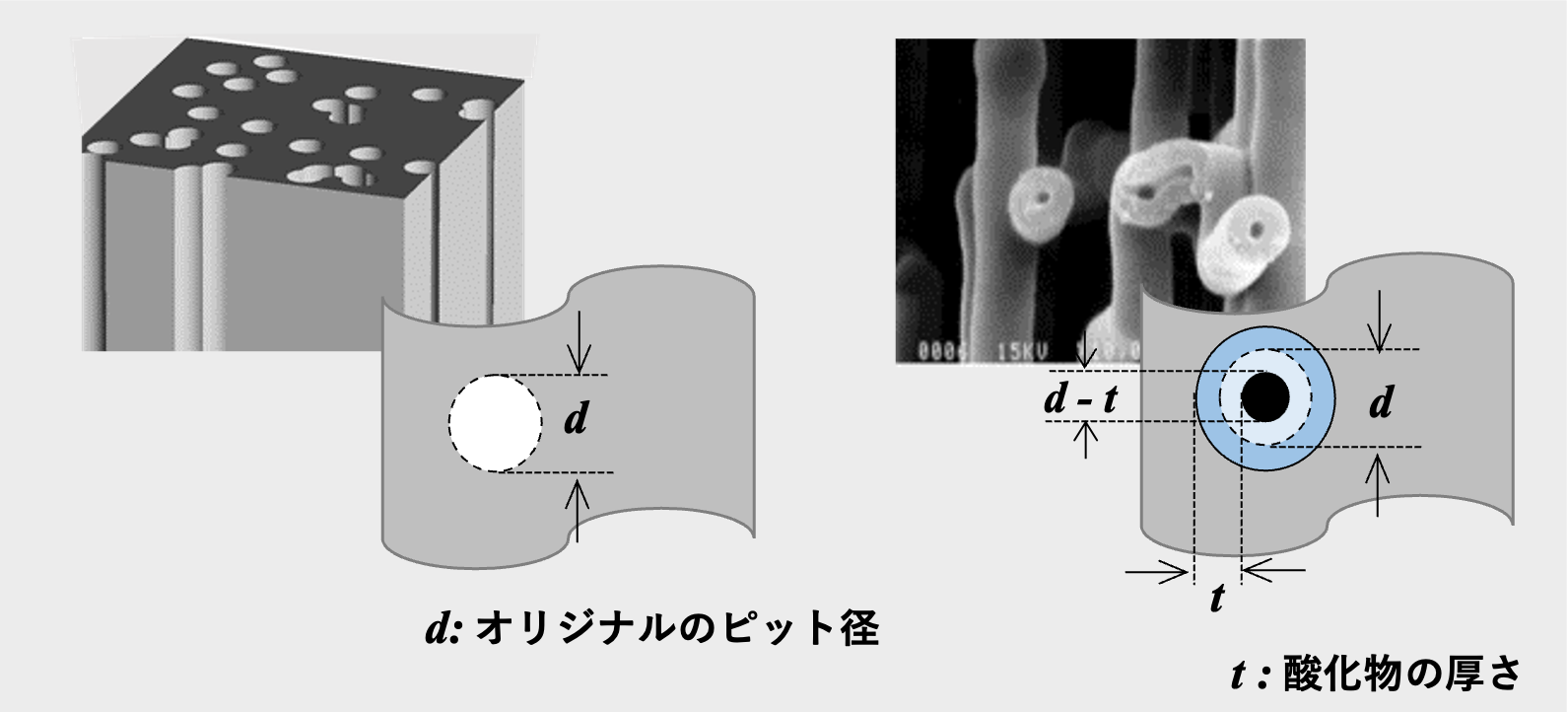

前述したように化成では、両方の界面(Al2O3/AlおよびAl2O3/電解液)から酸化物が形成します。エッチングされたトンネルを持つ陽極箔の場合、酸化物がトンネル状ピット孔内とアルミ金属に向って双方向に成長することを意味します(図14)*28。これにより、酸化物皮膜の電気的特性に影響を及ぼす可能性のある欠陥が少なく、密着性に優れた酸化物/金属界面が得られます。

アルミニウム箔のトンネル状ピットのイメージ(左)

ピットに形成された酸化物のSEM像(右)

酸化物によるピット径の減少のイメージ

*28 R. S. Timsit, W. G. Waddington, C. J. Humphreys, and J. L. Hutchison, “Structure of the al/al2o3 interface," Applied Physics Letters, vol. 46, no. 9, p. 830, 1985. [56]

酸化物の厚さは極めて均一で、化成で印加する電圧によって決まります。電圧と厚さとの比例定数ははおよそ1.4~1.5nm/V*29です。化成では酸化物に印加される電圧が酸化物のどの部分でも一定になるように、反応が進行し全体として、膜厚は非常に均一になります。この酸化膜の厚さの均一性が、Al-Ecapが他のタイプのコンデンサよりも絶縁破壊電圧(VBD) に近い(~80%)電圧で動作できる理由です*30。

*29 A. Morley and D. Campbell, “Electrolytic capacitors -their fabrication and the interpretation of their operational behavior," Radio Electronic Engineering, vol. 43, pp. 421-429, Jul. 1973. [41]

*30 G. Terzulli and B. W. Peace, ”Film technology to replace electrolytic technology," AVX Corporation, Tech. Rep., Jul. 2005. [58]

ただし化成電解液の電解質濃度と温度に対して、絶縁破壊が起こる最大電圧があるため、印加できる電圧には上限があります。絶縁破壊の際には、酸素ガスの発生、溶質の酸化、酸化物の電子なだれ破壊など、酸化物の形成以外の反応が起こります。希薄な水溶液ほど絶縁破壊閾値は高くなりますが、水溶液の場合、最大レベルは1000V未満です。このため、酸化物の厚さは最大でも1μm程度です。

酸化膜はトンネルの内部で成長するため、トンネルは部分的に閉塞し、箔の有効表面積は減少します。トンネルが狭すぎると、酸化物がトンネルの全体を詰まらせる可能性があり、陽極箔の容量を大きくすることができません。また直径が大きすぎるトンネルは、箔全体の表面積を広げることができないため、容量を大きくできません。

このため、メーカでは必要な酸化物の厚さに合わせてトンネルの直径を最適化し、高い耐電圧と大きな静電容量を得るために、アルミ箔内のトンネル形成密度と酸化膜の厚さを注意深く制御しています。一般に、低電圧用途の箔は酸化物層が薄く、トンネルを小さく密な状態にしたり、高電圧用途の箔は、酸化物層が厚く、トンネルは大きくしています*31。

*31 S. Parler, “Application guide, aluminum electrolytic capacitors,” Cornell-Dublier, Tech. Rep. [47]

電解液とセパレータ

陽極箔・セパレータ・陰極箔を巻回した素子を電解液に浸し、真空/加圧サイクルを用いて素子に電解液を充填します(含浸とも呼びます)。電解液には、低い直列抵抗、熱的な安定性、高い絶縁破壊電圧、電圧動作中に欠陥を修復する能力が求められるため、電解液の処方は非常に重要です。具体的な電解液の配合はメーカによって異なり、ほとんどのメーカが独自の材料ブレンドを使用していますが、一般的に電解液は水系と非水系の2種類に分類されます。

水系電解液は、ホウ酸またはホウ酸ナトリウム水溶液がベースになっており、蒸発を遅らせるための様々な糖類(エチレングリコール、ジプロピルケトンなど)を含んでいます。非水系電解液は、水の含有率が非常に低く、通常、弱酸(通常、有機またはホウ酸)、弱酸の塩(通常、アンモニウムまたはその他の金属)、および溶媒から構成されています。どちらのタイプの電解液にも、pHを変化させたり(緩衝剤)、H2ガスの発生を防いだり(脱気剤またはガス吸着剤)*32、AlやAl2O3の表面を不動態化したりするための増粘剤やその他の添加剤が含まれている場合があります*33。

*32 N. Helmold et. al., “Identification of missing or insufficient electrolyte constituents in failed aluminum electrolytic capacitors," in 24th Annual Capacitor and Resistor Technology Symposium (CARTS), 2004, pp. 122-127. [59]

*33 J. Stevens et. al., “The effects of electrolyte composition on the deformation characteristics of wet aluminum ICD capacitors," in The Capacitor and Resistor Technology Symposium (CARTS), 2006. [60]

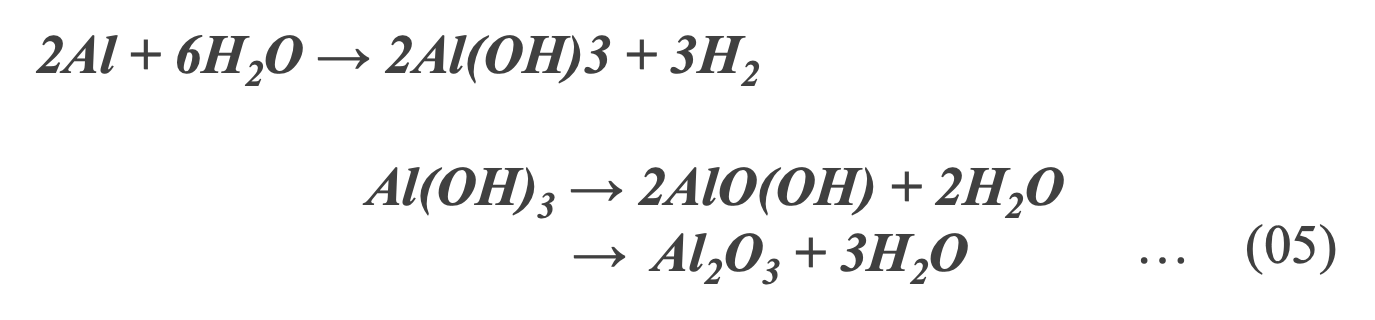

Al-EcapのESRの大部分は電解液の抵抗に起因します。電解液抵抗を低減するため、コンデンサメーカは水(H2O)の割合が大きい(75~85%)電解液の開発に多くの労力を費やしてきました。また電解液中の含水率は酸化膜(Al2O3)の改質の鍵となります。理想的な状況下では、式(05)の反応によってAl-Ecapの漏れ電流が損傷した酸化膜を改質させます。

この反応によりコンデンサの寿命を延ばすことができますが、H2Oを消費してH2が発生します。H2Oの消費はESRの上昇につながり、H2の生成は内圧の上昇につながります。すなわち、H2Oの存在は高品質の誘電体層を得ることができる反面、コンデンサの寿命と特性を低下させる要因になります。

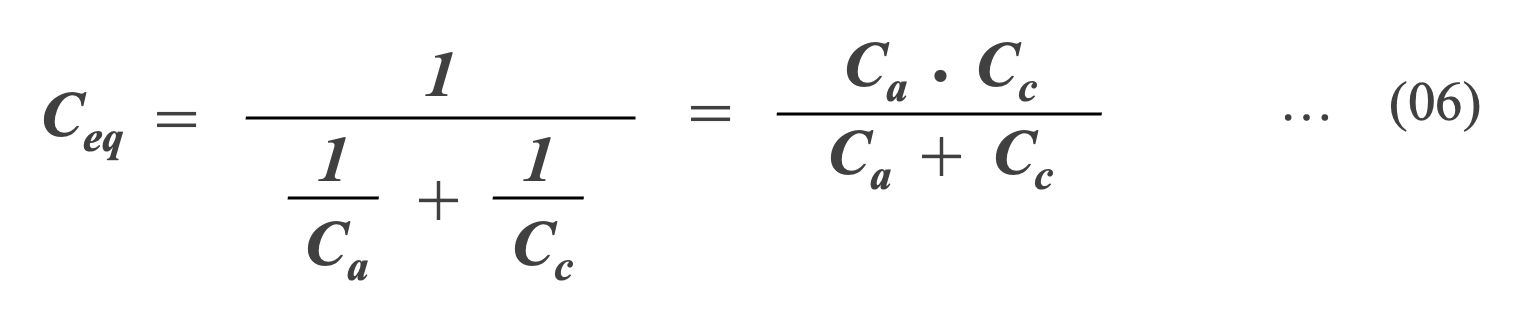

陰極箔

陰極箔に使われるアルミニウム箔には薄い酸化物の皮膜(自然酸化皮膜)を持ち、これには容量があります。このため、Al-Ecapの等価容量(Ceq)は、陽極箔容量 (Ca)と陰極箔容量(Cc)が直列に接続したときの容量として式(06)で表わすことができます。

式(06)は、直列に接続された容量のうち、小さい容量が等価容量を支配していることを示しています。容量が非常に小さい場合、式(07)の分子はゼロに近づくため、陽極には非常に大きな容量が望まれます。陽極箔の50倍の陰極容量の場合、Ceq の低下はわずか2%です。

Al-Ecapには極性がある

Al-Ecapの誘電体には整流性があります。Al-Ecapに極性があるのはこの性質に由来しています。自然酸化膜を持っている陰極箔を陽極として極性とは逆の電圧を印加すると、誘電体酸化物の成長とは逆の電気化学反応が始まります。すなわち、誘電体酸化物は還元されてアルミニウム金属に近づきます。酸化物が十分に還元されて電気的に絶縁できなくなると、Al-Ecapはショートします。ショートによるジュール熱は、電解液を気化させるため、内圧が高くなって封口のシール部からガスが噴出します。わずか数Vの逆電圧を1秒程度かけるだけで、コンデンサの筐体が破裂するほどのガスが発生することもあります。

Al-Ecapの組立

陽極箔、電解液を含んだセパレータ、陰極箔がコンデンサ素子の要素ですが、外部と電気的に接続するためのアルミタブは、一般的に冷間溶接で取り付けらます。タブの配置は、Al-Ecapの低抵抗化と低インダクタンス化のためのキーになります。その後、コンデンサ素子はアルミケースに入れられ、密閉されます。

コンデンサに電圧をかけると電解液からH2ガスが発生するため、アルミケースには圧力開放弁が設置され、通常は5気圧以上の内圧を開放するように設計されています。圧力開放弁には、内圧で押し出されるゴム製バングやガスケットの形状のものと、上部に金型スリットを設けたものがあります。

アルミケースに封入された後、コンデンサは電源に接続され、規定の雰囲気温度下でゆっくりと所定の電圧まで引き上げられます。この工程はエージングと呼ばれ、酸化物の形成が不十分な部分(スリットした箔の端部やクラックなど)に酸化物を成長・修復させたり、製造上に欠陥があるコンデンサを取り除くことを可能にしています。

蒸着電極形フィルムコンデンサ(MF-cap)

コンデンサにプラスチックフィルムを使用する技術は60年以上前から利用されており、電極に厚い金属箔を使用した箔電極形ポリプロピレンコンデンサは1970年代から実用化されています*34。しかしこのタイプのコンデンサは、誘電体フィルムの局所的な不均質や欠陥が、全体的な故障につながるため、寿命特性に劣る欠点がありました。

*34 J. Ho, et. al., “Historical introduction to capacitor technology,“ IEEE Electrical Insulation Magazine, vol. 26, no. 1, pp. 20-25, 2010. [61]

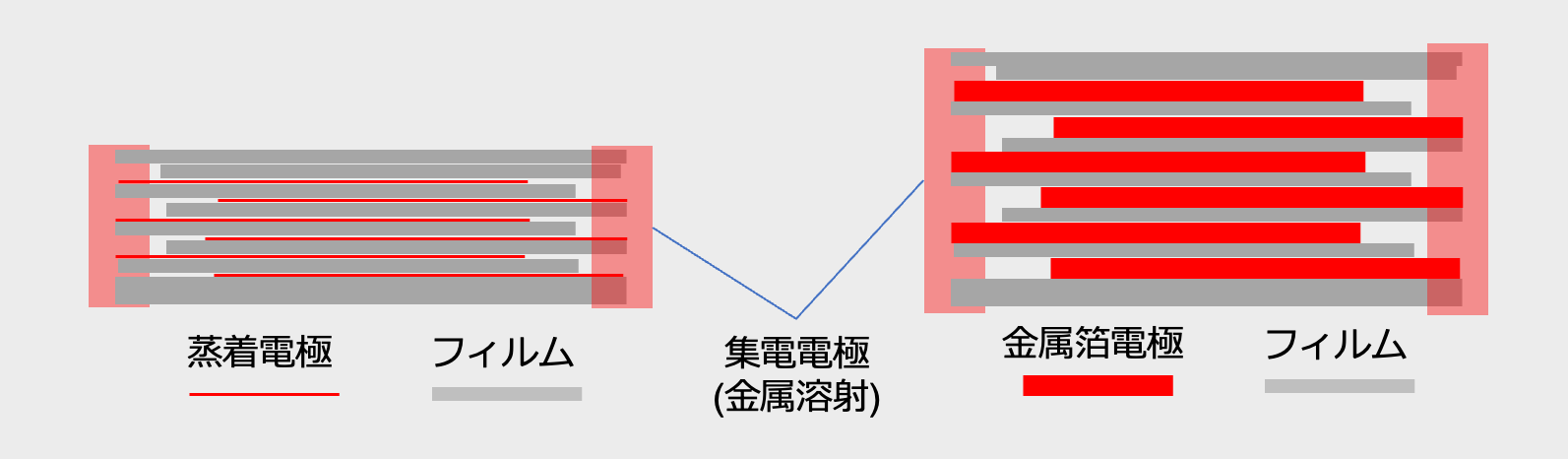

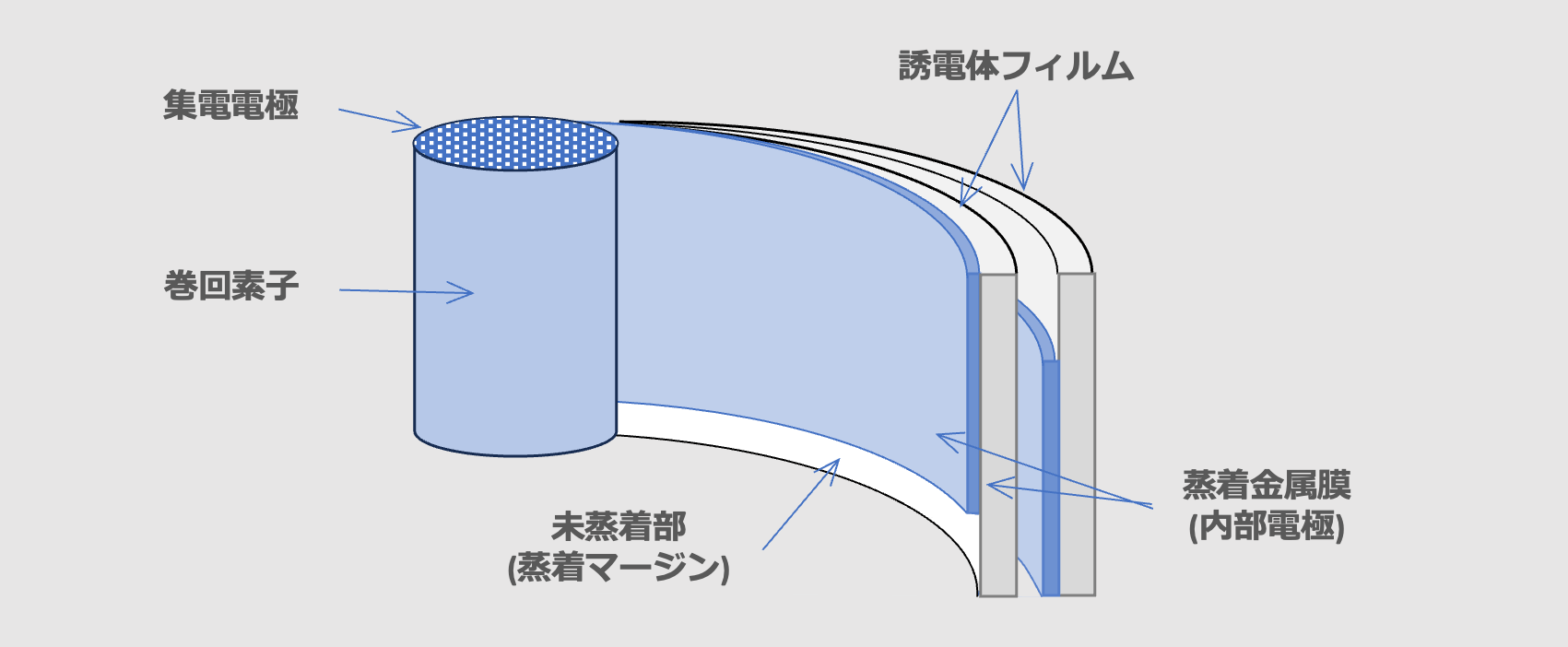

その後、蒸着技術を使ってフィルム表面に極薄の金属蒸着膜を生成したMF-capが開発され、寿命特性が大幅に改善されて小型化も可能になりました。誘電体フィルムの表裏を挟む蒸着電極層の対称であるため、基本的にMF-capには極性がありません。

蒸着電極形(左)と箔電極形(右)の断面模式図

誘電体フィルムの種類と特徴

業界で最も一般的に使用されている誘電体フィルムは、ポリプロピレン(PP)やポリエチレンテレフタレート(PET)です。125℃を超える高温などの特殊な用途では、ポリエチレンナフタレート(PEN)やポリフェニレンサルファイド(PPS)などが使われています。PET形MF-capは、誘電率が高く、1μm程度の薄いフィルムも入手できるため、PP形MF-capよりも体積あたりの静電容量が大きい特長があります。またPET形MF-capは、PP形よりも機械的耐性に優れ、125℃まで使用可能です。ただし、損失係数がPPより約20倍大きく、同じ定格電力で使用したときにはコンデンサの温度上昇がPPよりも大きくなります(表3)。

ポリプロピレン形MF-cap

ポリプロピレンフィルム(PPフィルム)を使ったMF-capは電気特性に優れています。とくに印加電圧による静電容量の経時変化が非常に小さく、安定した静電容量が必要な用途に最適です。また容量やESRの温度依存性と周波数依存性は非常に低く、損失係数は他のどのフィルムコンデンサよりも小さいため、高周波での使用に適しています*35。またPPフィルムはPETフィルムよりも吸湿性が低い特長があるため*36 *37、インバータのDCリンクや電源フィルタなどの高い信頼性を求められるアプリケーションでは、PP形MF-capが多く使われています。またPPフィルムは、溶融押出から延伸製膜までの一貫性の高い製造*38であり、この製法で作られた二軸延伸ポリプロピレンフィルム(BOPP)は、他のフィルムよりコスト面で有利です。

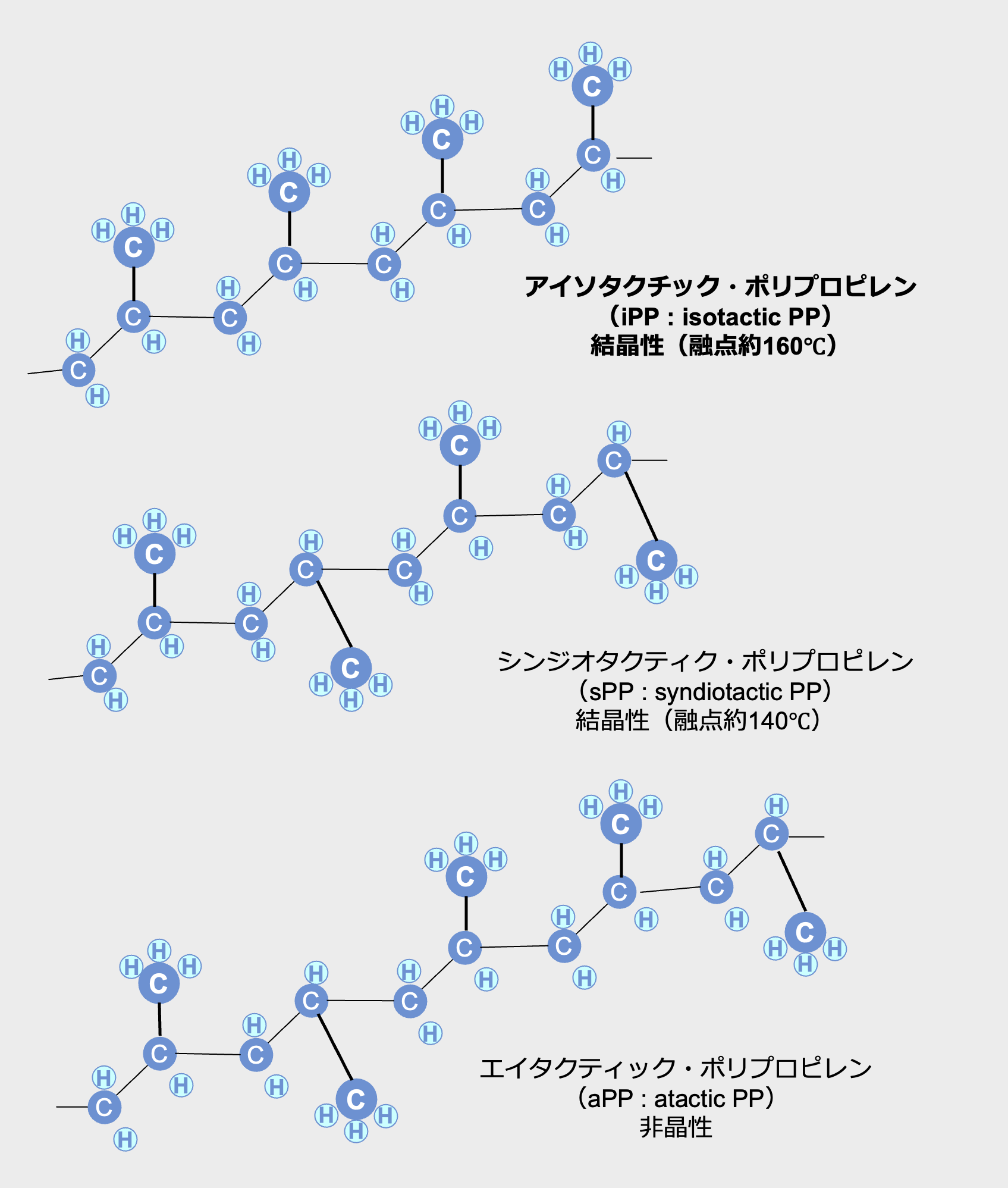

ただしPP形MF-capは、高温でクリアリングが発生しやすいため、容量の低下が早まる傾向があります。またポリマーの相転移により絶縁性が低下するため、動作温度が比較的低くなります。コンデンサとして動作可能な上限温度は105℃です。しかし近年はPPポリマーの立体規則性(tacticity) *39や高純度化等の改良によって耐電圧が高く融点の高いポリマーが作られるようになりました。すなわち、アイソタクチックポリプロピレン(isotactic polypropylene : iPP)と呼ばれる高融点の結晶性PPポリマー(図16)を使用して。触媒残渣などの不純物を取り除くことで、優れた性質のPPポリマーが得られるようになってきました。現在では125℃に対応できるPP形MF-capも発表されています。

*35 N. Henze and J. Liu, “Reliability considerations of low-power grid-tied inverter for photovoltaic application," in 24th European Photovoltaic Solar Energy Conference and Exhibition, Hamburg, Germany, Sep. 2009, pp. 21-25. [68]

*36 Gallay, R. “Metallized Film Capacitor Lifetime Evaluation and Failure Mode Analysis.” Proceedings of the CAS-CERN Accelerator School: Power Converters: pp. 45-56. May 2014. [1]

*37 Vishay application notes. "Characteristics and Definitions used for Film Capacitors." Document No. 28147. 2008. [3]

*38 M. Rabu and G. Picci, “Status quo and future prospects for metallized polypropylene energy storage capacitors," IEEE Transactions on Plasma Science, vol. 30, no. 5, pp. 1939-1942, Oct. 2002. [69]

*39 ポリプロピレンは二重結合にメチル基が付いており、メチル基の立体配置によって構造が変わります。このようなポリマー主鎖上の置換基の立体的相対配置を立体規則性(タクティシティー)と呼びます。

ポリプロピレンの高分子構造

MF-capの構造と製造プロセス

MFCには厚さ1~10μmのフィルムが使われ、フィルムの両面もしくは片面に金属蒸着を施して電極を形成しています*40。蒸着材料は、アルミニウムや亜鉛およびその合金が使われ*41、20~100nmの厚さで成膜されます*42。予め、非極性表面を分極させるフィルム表面にコロナ処理を施しておくと、蒸着金属電極層とフィルム密着性を高めることができます*43。2層のフィルムは空隙が生じないよう、きつく巻き合わされます(図17)。巻回素子のロールの端面には蒸着電極が露出しているので、端面に亜鉛などを金属溶射で吹き付けて集電電極を形成します。最終的な電気接続は、集電電極にリード線やタブをはんだ付けもしくは抵抗溶接することで行われます。

*40 M. El-Husseini, et al. “Effect of the geometry on the aging of metalized polypropylene film capacitors," in IEEE 32nd Annual Power Electronics Specialists Conference, 2001 (PESC 2001), 2001, pp. 2061-2066. [62]

*41 L. Hua, et al. “Study on metallized film capacitor and its voltage maintaining performance," IEEE Transactions on Magnetics, vol. 45, no. 1, pp. 327-330, 2009. [63]

*42 J. Zhao and F. Liu, ”Reliability assessment of the metallized film capacitors from degradation data," Microelectronics and Reliability, vol. 47, no. 2-3, pp. 434-436, Feb.2007. [65]

*43 隔離箇所には面積が5~8mm3程度のピンポールが発生すると言われています。

C. W. Reed and S. W. Cichanowskil, “The fundamentals of aging in hv polymer film capacitors," IEEE Transactions on Dielectrics and Electrical Insulation, vol. 1, no. 5, pp. 904-922, 1994. [64]

巻回型MF-capの素子構造

セグメント蒸着の解説図

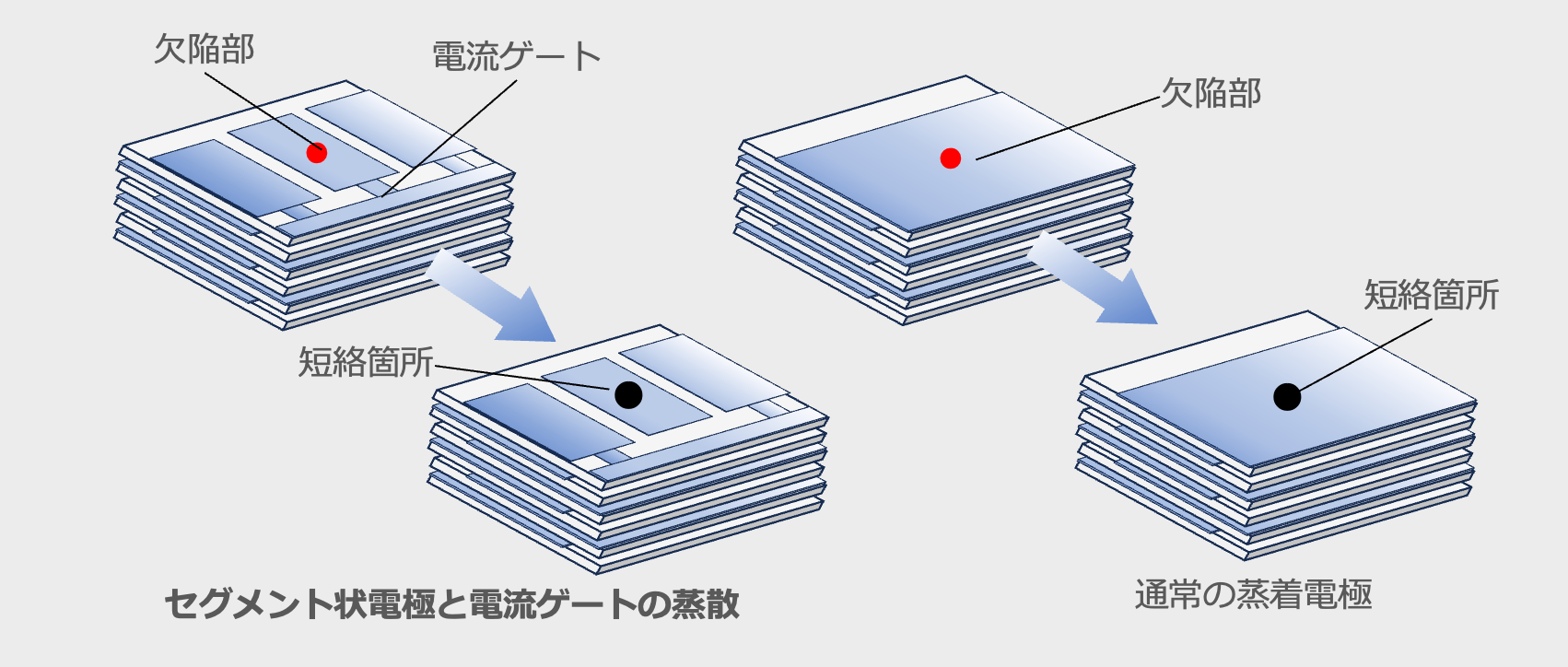

フィルムにある局所的な欠陥部は、短絡の原因になりコンデンサ全体に大きな故障を引き起こす可能性があります。このような事態を回避するため、MF-capにはさまざまな技術があります。たとえば、MF-capの蒸着電極面を小さいセグメント状電極に分割し、それらの間を細い電流ゲートで接続させる技術があります*44, 45。欠陥部が短絡したときに流入する電流で電流ゲートを蒸散させて、欠陥部を切り離してコンデンサ全体に故障が波及することを防止します。

*44 J. B. Ennis, et al. “Recent advances in high voltage, high energy capacitor technology," in IEEE International Pulsed Power Plasma Science Conference, 2007 (PPPS 2007), 2007, pp. 282-285. [72]

*45 D. Xin, et al. ”Influence factors for the self-healing of metallized polypropylene capacitors," in Annual Report Conference on Electrical Insulation and Dielectric Phenomena, 2000, pp. 461-465. [73]

つまり分割した電極面を蒸着で形成した電流ヒューズで接続した保安機構を持たせています。通常のクリアリングでは電流ゲートは影響を受けませんが、非常に大きな故障の場合、電流ゲートは容易に蒸発し、故障した金属化電極セグメントが隣接するセグメントに影響を及ぼす前に分離されるように設計されています*46 (図18)。

*46 A. Gully, “Failure mechanisms in film-based power capacitors," in Seventh International Conference Dielectric Materials, Measurements and Applications, no. 430, 1996, pp. 358-363. [75]

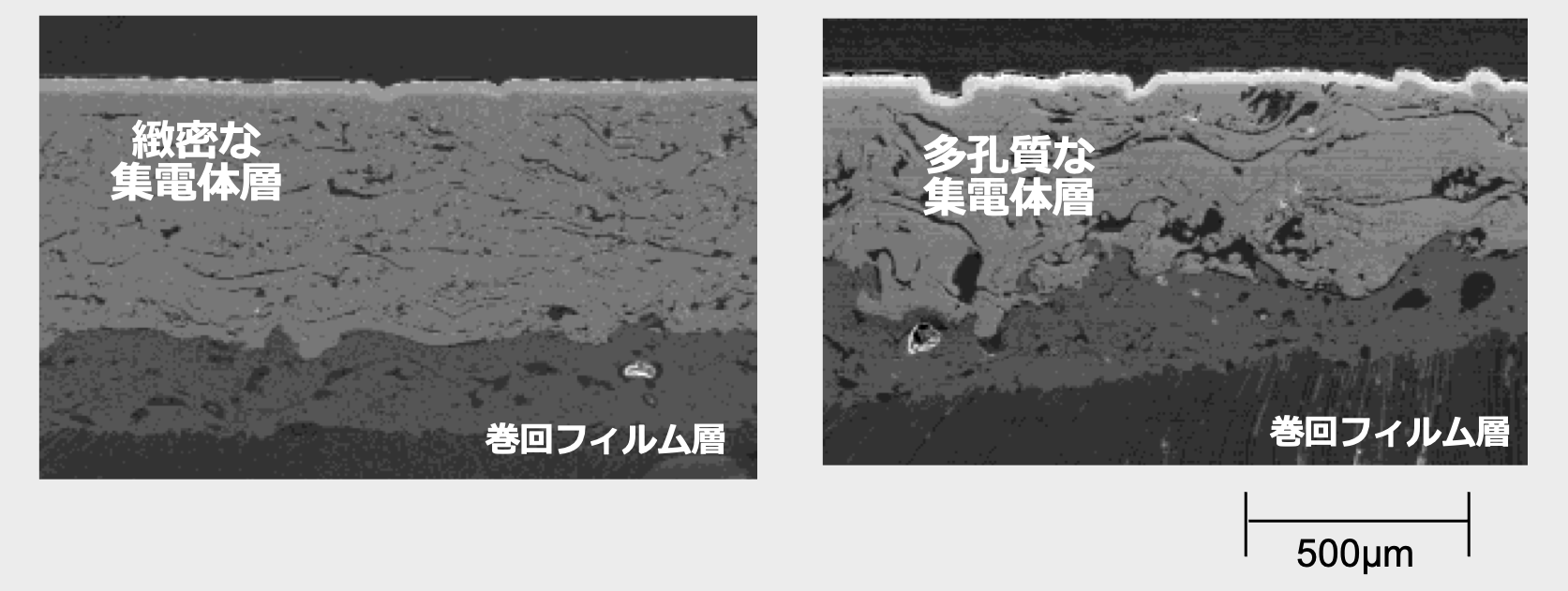

前述したように蒸着電極を集電する電極は、アルミニウムや亜鉛などの金属を金属をアーク放電で溶融させ、圧縮空気でフィルムの巻回体に吹き付けます。吹付の風量・風速、距離、時間などを適切に調整することで緻密な層を形成することが重要です(図19)。

MF-capの集電体層の断面図

製造工程での素子の吸湿、あるいはコンデンサの使用環境の湿度は、MF-capの大きなリスクになります。

円筒形巻回素子の場合、水分は集電電極の端部から侵入して、蒸着電極を酸化させます。酸化はコンデンサ円筒の両端から中央部に向かって進行します。電極の酸化は電流の偏在と局所的な発熱を引き起こし、最終的には破局的な故障につながることがあります。詳しくは蒸着電極形フィルムコンデンサ(MF-cap)の寿命推定 [湿度による影響(電圧加速KRH-MFC)]でご説明します。

積層セラミックコンデンサ(MLCC)

MLCCは小型で大容量が得られ、表面実装にも適しているため大量に使用されています。素子内部に欠陥(ボイド、デラミネーション)があると漏れ電流が流れて発熱し、絶縁破壊や発火に至ることがあります。また実装時の応力や衝撃によって素子にクラックが発生すると、長期間使用中にクラック部に湿気が入り電極間にマイグレーションが形成されて、漏れ電流が流れ発煙・発火します。積層のわずかなズレでショートする場合もあります。過去の事例では使用開始から2、3年かかるケースもあります。

MLCCは、コストの問題から、現在のところパワーエレクトロニクス用途ではあまり使用されていません。しかしその価格は低下傾向であり、近い将来インバータシステムで利用され始めるかもしれません。今のところMLCCは主に低電力の民生用電子機器に多く使用されています。

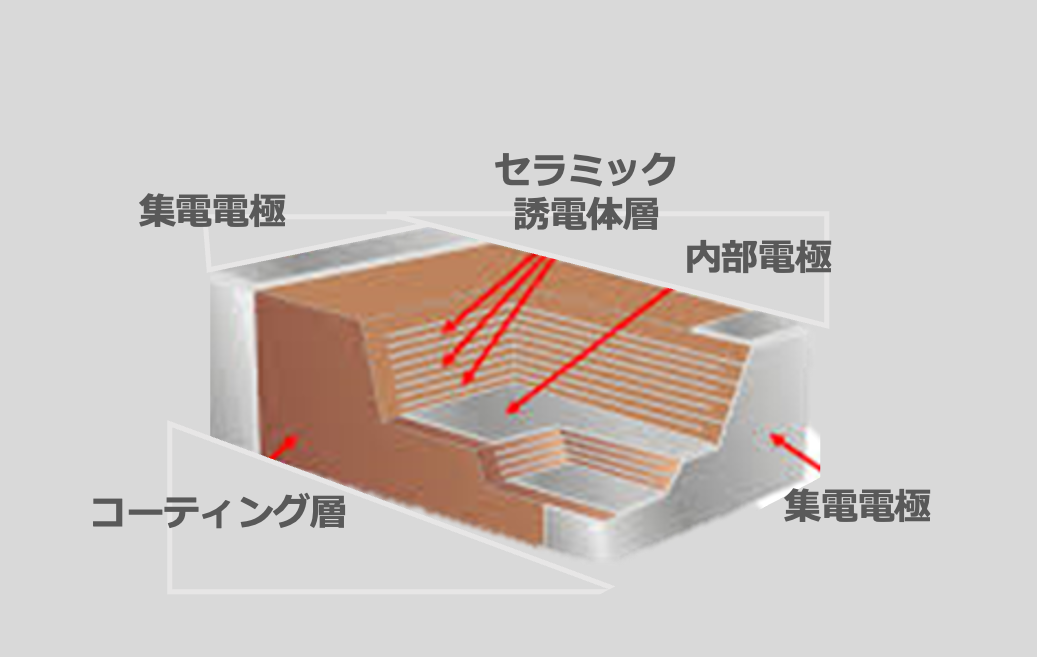

MLCCは、金属電極で挟まれたセラミック誘電体層の繰り返しで構成されています(図20)。セラミックにはさまざまな材料が使用されていますが、最も一般的なものはチタン酸バリウム(BaTiO3)をベースとしてさまざまな材料を配合したバリエーションです。セラミック層はセラミック粉末をスラリーにしてシート状に成形した「グリーンシート」から作られ、グリーンシートと電極となる金属粉末ペーストの層を重ねて、1,100K~1,700K程度の高温で焼成します。

MLCCの断面構造図

金属電極は、伝統的に貴金属(通常、85%銀/15%パラジウム合金)で構成されてきましたが、パラジウムの価格上昇に伴って、多くのメーカは卑金属電極(銅やニッケルなど)へ移行しています。

卑金属電極MLCCへの進展は急速に進んでいますが、Ni電極の酸化を避けるために焼結中に還元環境を必要とします。この結果、セラミックの粒界に沿って空孔を生じるため、高湿度環境で容量が低下する可能性があると考えられています。また湿度の高い環境では、水分がMLCCのクラックに侵入してイオン性不純物を溶かし、絶縁性や静電容量の低下の原因となる導電性パスを形成する可能性があるとの仮定もあります。

MLCCは動作温度が高く信頼性が高い反面、容量の温度ドリフト(不可逆性)と安定性が低い欠点があります。また、MLCCは高い誘電率を持ちますが、焼結工程後に残るボイドに起因する絶縁破壊電圧の低下がおこります。またMLCCをパワーエレクトロニクスに多用するコストがかかりすぎる問題があります。現時点では、このアプリケーションでMLCCがAl-EcapやMF-capと競争するには多くの課題があります。

監修/飯田 和幸

エーアイシーテック株式会社 ゼネラルアドバイザー

1956年埼玉県生まれ。

日立化成株式会社、日立エーアイシー株式会社にてコンデンサの製品開発と高機能化、コンデンサ用の金属材料や有機材料開発、マーケティング業務に従事。

広報誌、業界誌、各種便覧等にコンデンサに関する記事を寄稿。

2005年から2015年まで株式会社 日立製作所 技術研修所でコンデンサの使い方に関する講座を担当。

2020年よりエーアイシーテック株式会社 ゼネラルアドバイザー。

- 「タンタル電解キャパシタ」

電気化学会編 丸善 電気化学便覧 第5版 15章 キャパシタ 15.2.4節 b (1998) - 「タンタル・ニオブコンデンサの開発動向と材料技術」

技術情報協会セミナー 2008年6月 - 「鉛フリー対応表面実装形フィルムコンデンサ MMX-EC, MML-ECシリーズ」

日立化成テクニカルレポート 48号 製品紹介 2007年 - 「電子機器用フィルムキャパシタ」

丸善 キャパシタ便覧 第5版 5章 フィルムキャパシタ 5.2項 (2009) - 「新エネルギー用大型フィルムコンデンサMLCシリーズ」

新神戸電機株式会社 新神戸テクニカルレポート 22号(2012)